-

1 temperature input

Englsh-Russian aviation and space dictionary > temperature input

-

2 alarm

- устройство аварийной сигнализации

- тревога (на охраняемом объекте)

- сигнальное устройство

- сигнализация

- сигнализатор

- сигнал тревоги (SCADA)

- сигнал тревоги

- предупреждение

- предупреждать об опасности

- предупредительный сигнал

- аварийный сигнал (в автоматизированных системах)

- аварийный сигнал

- аварийное сообщение

- аварийная сигнализация

аварийная сигнализация

Сигнализация, извещающая персонал о возникновении аварийного режима работы объекта или целого участка обслуживаемой установки

[ОАО РАО "ЕЭС России" СТО 17330282.27.010.001-2008]

аварийная сигнализация

Совокупность датчиков и устройств, с помощью которых осуществляется контроль за состоянием работающей системы и оповещение о неисправности с помощью световых или звуковых сигналов.

[Л.М. Невдяев. Телекоммуникационные технологии. Англо-русский толковый словарь-справочник. Под редакцией Ю.М. Горностаева. Москва, 2002]Должны быть предусмотрены также аварийная сигнализация по всем видам защиты и предупредительная сигнализация.

[ ГОСТ 30533-97]Каждая медицинская система IT должна иметь устройство для звуковой и световой аварийной сигнализации, которое устанавливают так, чтобы оно находилось под постоянным контролем медицинского персонала и было оборудовано:

- зеленой сигнальной лампой (лампами) для индикации нормальной работы;

- желтой сигнальной лампой, которая загорается, когда сопротивление изоляции достигает минимально допустимого значения. Для данной сигнализации не допускается возможность сброса или отключения;

- желтой сигнальной лампой, которая загорается при превышении нормируемой температуры обмоток трансформатора. Для данной сигнализации не допускается возможность сброса или отключения;

- желтой сигнальной лампой, которая загорается, когда возникает перегрузка трансформатора, не превышающая нормируемую двухчасовую перегрузку, и переходит в мигающий режим, когда перегрузка превышает нормируемую величину двухчасовой перегрузки. Для данной сигнализации не допускается возможность сброса или отключения.

[ГОСТ Р 50571.28-2006(МЭК 60364-7-710:2002)]Если резервный вентилятор не установлен, то следует предусмотреть включение аварийной сигнализации.

Тематики

- автоматизация, основные понятия

- электросвязь, основные понятия

Действия

Сопутствующие термины

EN

аварийное сообщение

-Параллельные тексты EN-RU

The system offers diagnostic and statistics functions and configurable warnings and faults, allowing better prediction of component maintenance, and provides data to continuously improve the entire system.

[Schneider Electric]Система (управления электродвигателем) предоставляет оператору различную диагностическую и статистическую информацию и позволяет сконфигурировать предупредительные и аварийные сообщения, что дает возможность лучше планировать техническое обслуживание и постоянно улучшать систему в целом.

[Перевод Интент]Various alarm notifications are available to indicate a compromised security state such as forced entry and door position.

[APC]Устройство может формировать различные аварийные сообщения о нарушении защиты, например, о несанкционированном проникновении или об изменении положения двери.

[Перевод Интент]

Тематики

EN

аварийный сигнал

alarm

Сигнал оповещения, генерируемый в случае, если произошел отказ или контролируемый параметр вышел за допустимые пределы.

[Л.М. Невдяев. Телекоммуникационные технологии. Англо-русский толковый словарь-справочник. Под редакцией Ю.М. Горностаева. Москва, 2002]

аварийный сигнал

beacon

BCN

Сигнал, посылаемый от неисправного узла сети.

[Л.М. Невдяев. Телекоммуникационные технологии. Англо-русский толковый словарь-справочник. Под редакцией Ю.М. Горностаева. Москва, 2002]

аварийный сигнал

fate signal

Сообщение, сигнализирующее об отказе или пропадании входной информации.

[Л.М. Невдяев. Телекоммуникационные технологии. Англо-русский толковый словарь-справочник. Под редакцией Ю.М. Горностаева. Москва, 2002]

аварийный сигнал

safety signal

Сигнал, поступающий отдатчиков охранной сигнализации.

[Л.М. Невдяев. Телекоммуникационные технологии. Англо-русский толковый словарь-справочник. Под редакцией Ю.М. Горностаева. Москва, 2002]EN

alarm

activation of an event that shows a critical state

[IEC 61158-5-10, ed. 2.0 (2010-08)]

alarm

type of Event associated with a state condition that typically requires acknowledgement

[ IEC 62541-1, ed. 1.0 (2010-02)]

alarm

an audible, visual, or other signal activated when the instrument reading exceeds a preset value or falls outside of a preset range

[IEC 62533, ed. 1.0 (2010-06)]

alarm

warning of the presence of a hazard to life, property or the environment

[IEC 62642-1, ed. 1.0 (2010-06)]

alarm

audio and visual signal announcing a condition requiring attention. The audio continues until acknowledged. The acoustic noise pressure of the alarm is at least 75 dBA but not greater than 85 dBA at a distance of 1 m (IEC 60945). The visual indication continues until the alarm condition is removed

[IEC 62065, ed. 1.0 (2002-03)]

alarm

item of diagnostic, prognostic, or guidance information, which is used to alert the operator and to draw his or her attention to a process or system deviation

NOTE Specific information provided by alarms includes the existence of an anomaly for which corrective action might be needed, the cause and potential consequences of the anomaly, the overall plant status, corrective action to the anomaly, and feedback of corrective actions.

Two types of deviation may be recognised:

– unplanned – undesirable process deviations and equipment faults;

– planned – deviations in process conditions or equipment status that are the expected response to but could be indicative of undesirable plant conditions.

[IEC 62241, ed. 1.0 (2004-11)]FR

alarme

signal sonore, visuel ou autre, activé lorsque la lecture de l’instrument excède une valeur préréglée ou sortant d’un domaine déterminé

[IEC 62533, ed. 1.0 (2010-06)]

alarme

avertissement de la présence d'un risque concernant la vie, la propriété ou l'environnement

[IEC 62642-1, ed. 1.0 (2010-06)]

alarme

élément informatif relatif au diagnostic, au pronostique ou à une recommandation, qui est utilisé pour alerter l’opérateur et pour attirer son attention sur une déviation du procédé ou d’un système

NOTE L’information particulière fournie par les alarmes couvre l’existence d’anomalies pour lesquelles une action corrective pourrait être nécessaire, la cause et les conséquences potentielles de l’anomalie, l’état général de la centrale, l’action corrective correspondant à l’anomalie et le retour de l’action corrective.

Deux types de déviation peuvent être distingués:

– non prévue – Déviations du procédé indésirable et défaillance de matériels;

– prévue – Déviations relatives aux conditions du procédé ou aux états des matériels qui sont les réponses prévues, mais qui peuvent être indicatives de conditions indésirables pour la centrale.

[IEC 62241, ed. 1.0 (2004-11)]Параллельные тексты EN-RU

When the accumulated energy dropout setpoint and time delay are satisfied, the alarm is inactive.

[Schneider Electric]Если подсчитанное количество электроэнергии становится меньше заданного максимального значения и заданное время задержки истекло, аварийный сигнал отключается.

[Перевод Интент]

Тематики

- автоматизация, основные понятия

- релейная защита

- электросвязь, основные понятия

Действия

EN

- alarm

- alarm signal

- alert message

- BCN

- beacon

- emergency signal

- fate signal

- fault signal

- safety signal

- signal alarm

- trouble tone

FR

аварийный сигнал

аварийная сигнализация

Оповещение оператора о наступлении определенного события, связанного с нарушением или угрозой нарушения регламентного течения технологического процесса.

[ http://kazanets.narod.ru/AlarmsArchive.htm]Аварийные сигналы настраиваются путем задания предельных значений (границ, thresholds) индивидуально для каждой процессной переменной. Система автоматически отслеживает изменение процессной переменной и сопоставляет ее значение с заранее настроенными границами. В случае выхода переменной за нормальные границы система генерирует оповещение и фиксирует его в журнале аварийных сигналов. Рассмотрим наиболее часто используемые аварийные сигналы для аналоговых величин:

Lo – нижняя предупредительная граница. В случае если процессная переменная становится меньше Lo, генерируется предупредительное оповещение.

LoLo – нижняя аварийная граница. В случае если процессная переменная становится меньше LoLo, генерируется аварийный сигнал.

Hi - верхняя предупредительная граница. В случае если процессная переменная становится больше Hi, генерируется предупредительное оповещение.

HiHi – верхняя аварийная граница. В случае если процессная переменная становится больше HiHi, генерируется аварийный сигнал.

DEV_HI (DEVIATION_HI) – верхняя граница отклонения (рассогласования). Если разность (абсолютное значение) между двумя переменными становится больше DEV_HI, то генерируется аварийный сигнал. Например, такой сигнал можно настроить у блока PID; в этом случае система будет сигнализировать об отклонении регулируемой величины от уставки, превышающей границу DEV_HI. По аналогии можно настроить сигнал DEV_LO.

ROC_HI (RATE_OF_CHANGE_HI) – верхняя граница скорости изменения. Система отслеживает скорость изменения процессной переменной (первую производную). Если скорость возрастания переменной выше границы ROC_HI, то генерируется аварийный сигнал.

Для дискретных переменных сигналов гораздо меньше. По сути их всего две – аварийное состояние, соответствующее значению 1, или авария в случае значения 0.

На рис. 4 показана схема появления аварийных сигналов на примере быстро изменяющейся процессной переменной. Стоит отменить, что на рисунке изображены отнюдь не все генерируемые оповещения. Например, при возврате переменной обратно в нормальный диапазон значений, кроме изображенных на рисунке, генерируется оповещение RETURN_TO_NORMAL

Рис. 4. Пример генерации аварийных сигналов и оповещений.Важность (или критичность) аварийного сигнала определяется приоритетом (целое число). Как правило, чем выше приоритет у аварийного сигнала, тем критичнее она для производства, и тем быстрее на нее надо обратить внимание.

При появлении аварийного сигнала у оператора есть два варианта действий:

1. Игнорировать его. Не всегда хорошее решение, мягко говоря. При этом если процессная переменная вернется обратно в нормальные границы, то появиться новое оповещение UNACK_RETURN_TO_NORMAL, говорящее о том, что оператор проспал аварийное событие, но, к счастью, все нормализовалось.

2. Подтвердить, что сигнал замечен оператором ( acknowledge). Дело в том, что сразу после появления аварийного сигнала ему автоматически присваивается статус UNACK (не подтвержден). Как только сигнал подтверждают (иногда говорят “квитируют”), его статус становится ACK (подтвержден). В этом случае возврат переменной в нормальные границы ведет к появлению оповещения ACK_RETURN_TO_NORMAL, свидетельствующее о том, что оператор “держит ухо востро”.

Аварийные сигналы можно произвольно группировать. На практике группировка проводится путем распределения процессных переменных, а следовательно, и соответствующих им аварийных сигналов по различным технологическим участкам ( plant areas) и установкам ( plant units).

[ http://kazanets.narod.ru/AlarmsArchive.htm]Тематики

Синонимы

EN

предупредительный сигнал

—

[Я.Н.Лугинский, М.С.Фези-Жилинская, Ю.С.Кабиров. Англо-русский словарь по электротехнике и электроэнергетике, Москва, 1999 г.]

предупредительный сигнал

—

[Л.Г.Суменко. Англо-русский словарь по информационным технологиям. М.: ГП ЦНИИС, 2003.]Тематики

- электротехника, основные понятия

EN

предупреждать об опасности

—

[А.С.Гольдберг. Англо-русский энергетический словарь. 2006 г.]Тематики

EN

сигнал тревоги

—

[Л.Г.Суменко. Англо-русский словарь по информационным технологиям. М.: ГП ЦНИИС, 2003.]

аларм

(в документации Schneider Electric)

-

[Интент]Тематики

Синонимы

EN

сигнализатор

Техническое средство, предназначенное для извещения о наличии или отсутствии физической величины установленного значения.

[РД 01.120.00-КТН-228-06]

сигнализатор

устройство аварийной сигнализации

Устройство, с помощью которого осуществляется подача звуковых или световых сигналов, предупреждающих обслуживающий персонал о неисправности или возникновении нештатной ситуации.

[Л.М. Невдяев. Телекоммуникационные технологии. Англо-русский толковый словарь-справочник. Под редакцией Ю.М. Горностаева. Москва, 2002]Тематики

- автоматизация, основные понятия

- электросвязь, основные понятия

Синонимы

EN

сигнализация

Устройство, обеспечивающее подачу звукового или светового сигнала при достижении предупредительного значения контролируемого параметра.

[ПБ 12-529-03 Правила безопасности систем газораспределения и газопотребления, утверждены постановлением Госгортехнадзора России от 18. 03. 2003 №9]

[СТО Газпром РД 2.5-141-2005]

сигнализация

-

[ ГОСТ Р 54325-2011 (IEC/TS 61850-2:2003)]Тематики

EN

сигнальное устройство

Устройство, осуществляющее визуальные или звуковые сигналы, привлекающие внимание обслуживающего персонала.

[ ГОСТ Р МЭК 60050-426-2006]

Тематики

EN

тревога (на охраняемом объекте)

Предупреждение о наличии опасности или угрозы для жизни человека (людей), ценностей (имущества), окружающей среды, выдаваемое техническим средством охраны/безопасности, людьми.

[РД 25.03.001-2002]Тематики

EN

устройство аварийной сигнализации

—

[Л.Г.Суменко. Англо-русский словарь по информационным технологиям. М.: ГП ЦНИИС, 2003.]Тематики

EN

3.3 сигнал тревоги (alarm): Указание на нарушение безопасности, необычное или опасное состояние, которое может потребовать немедленного внимания.

Источник: ГОСТ Р ИСО/ТО 13569-2007: Финансовые услуги. Рекомендации по информационной безопасности

3.2 сигнальное устройство (alarm): Электрооборудование, осуществляющее визуальные или звуковые сигналы, предназначенные для привлечения внимания.

Источник: ГОСТ Р МЭК 60079-13-2010: Взрывоопасные среды. Часть 13. Защита оборудования помещениями под избыточным давлением «p» оригинал документа

3.1 сигнальное устройство (alarm): Электрооборудование, осуществляющее визуальные или звуковые сигналы, предназначенные для привлечения внимания.

Источник: ГОСТ Р МЭК 60079-2-2009: Взрывоопасные среды. Часть 2. Оборудование с защитой вида заполнение или продувка оболочки под избыточным давлением "р" оригинал документа

3.1 предупреждение (alarm): Сигнал или сообщение, извещающее персонал о появлении отклонения или совокупности отклонений, требующих корректирующих действий.

Источник: ГОСТ Р ИСО 13379-2009: Контроль состояния и диагностика машин. Руководство по интерпретации данных и методам диагностирования оригинал документа

3.3 сигнал тревоги (alarm): Указание на нарушение безопасности, необычное или опасное состояние, которое может потребовать немедленного внимания.

Источник: ГОСТ Р ИСО ТО 13569-2007: Финансовые услуги. Рекомендации по информационной безопасности

Англо-русский словарь нормативно-технической терминологии > alarm

-

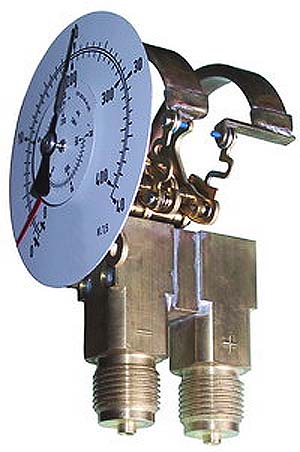

3 differential gauge pressure

дифференциальный манометр

дифманометр

Манометр для измерения разности двух давлений.

Примечание

Дифманометр с верхним пределом измерения не более 40000 Па (4000 кгс/м2) называется микроманометром.

[ГОСТ 8.271-77]

дифференциальный манометр

-

[Лугинский Я. Н. и др. Англо-русский словарь по электротехнике и электроэнергетике. 2-е издание - М.: РУССО, 1995 - 616 с.]EN

differential-pressure gage

(engineering) Apparatus to measure pressure differences between two points in a system; it can be a pressured liquid column balanced by a pressured liquid reservoir, a formed metallic pressure element with opposing force, or an electrical-electronic gage (such as strain, thermal-conductivity, or ionization).

[ http://www.answers.com/topic/differential-pressure-gage#ixzz1gzzibWaQ]Малые значения дифференциального давления могут измеряться приборами на основе мембран и сильфонов.

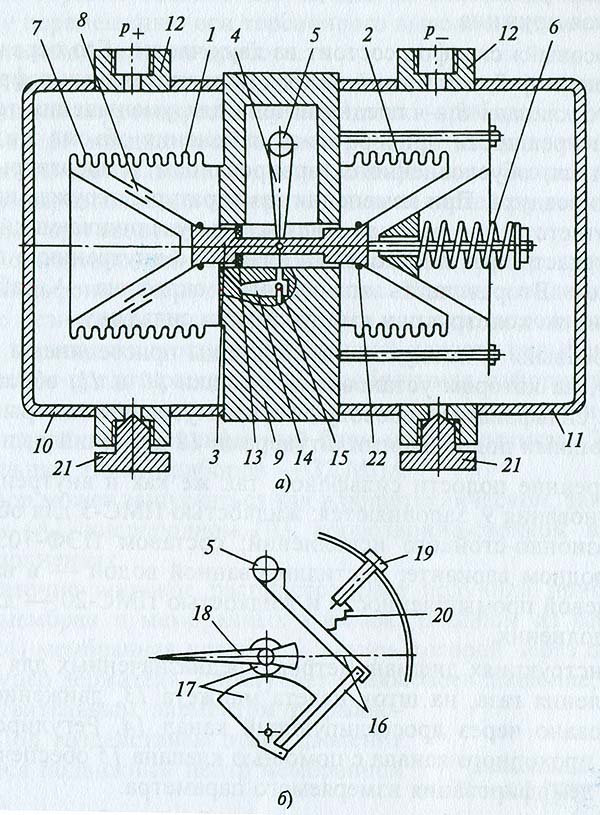

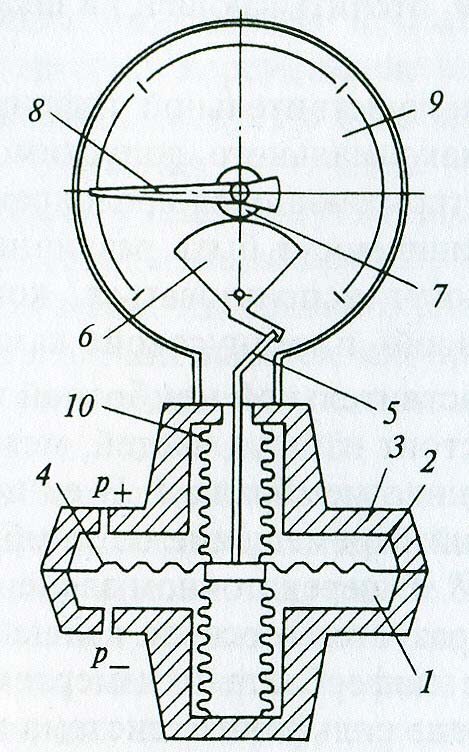

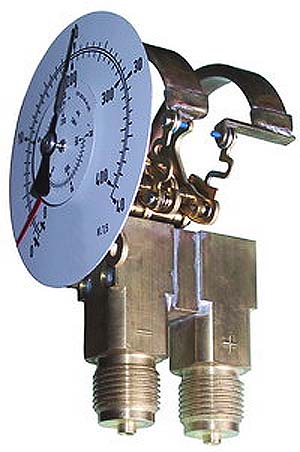

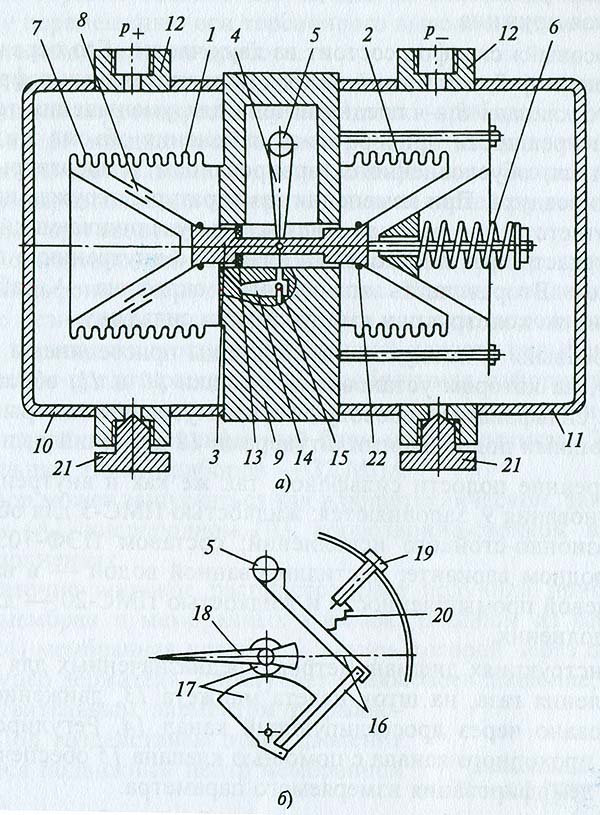

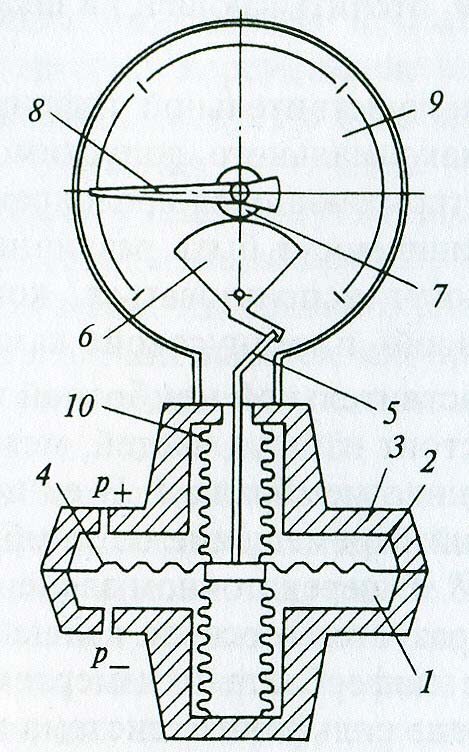

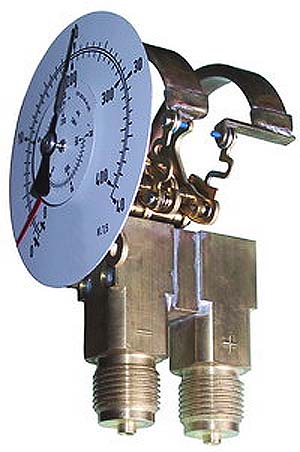

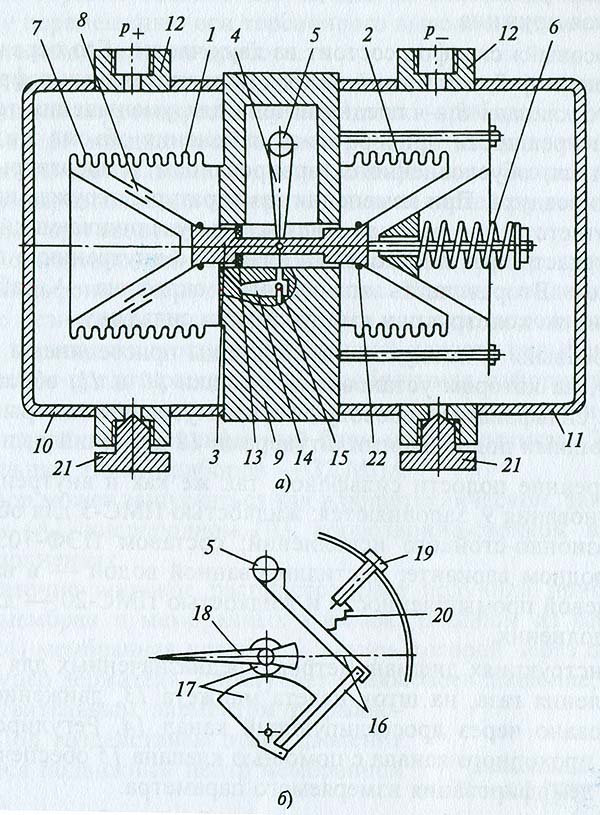

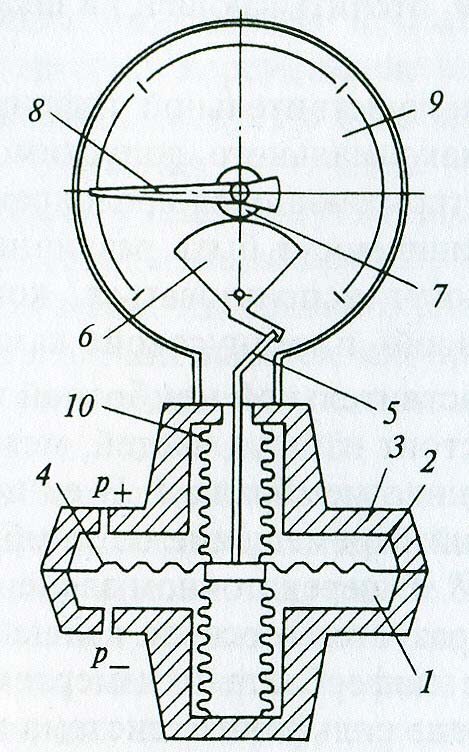

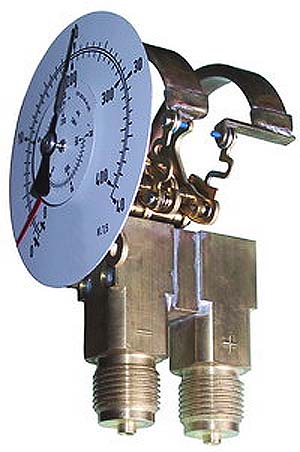

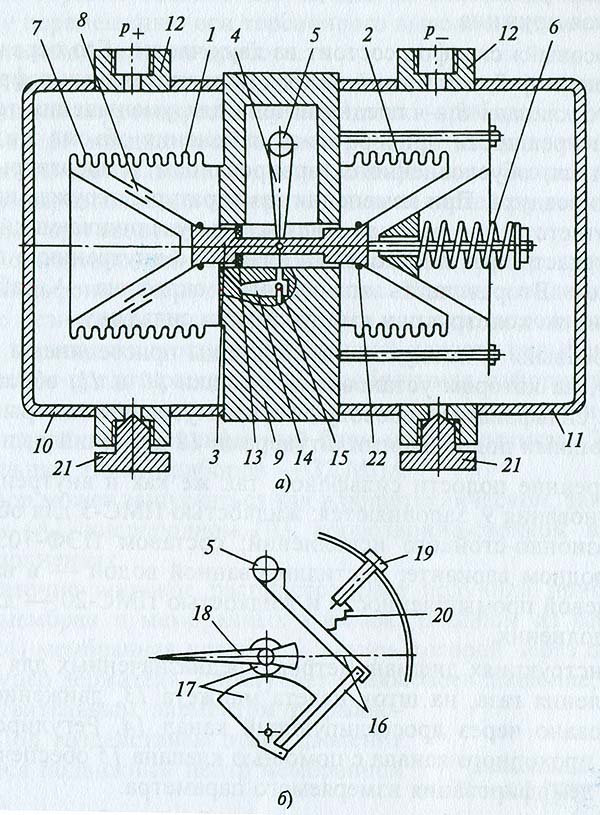

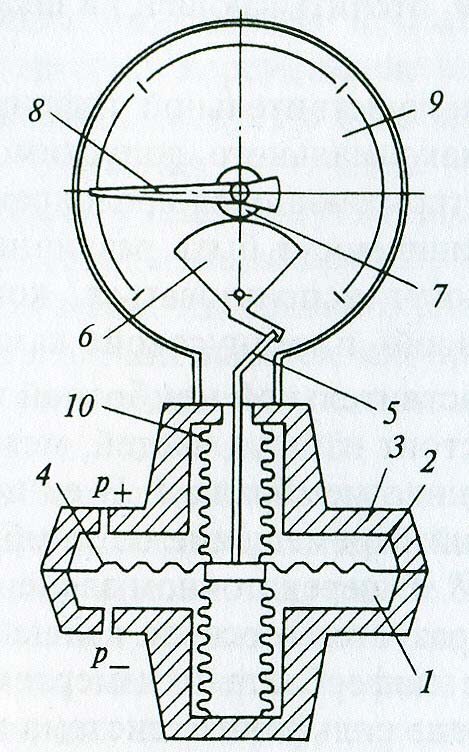

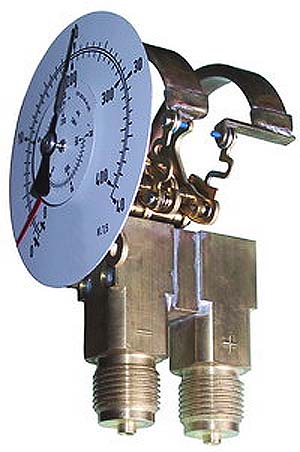

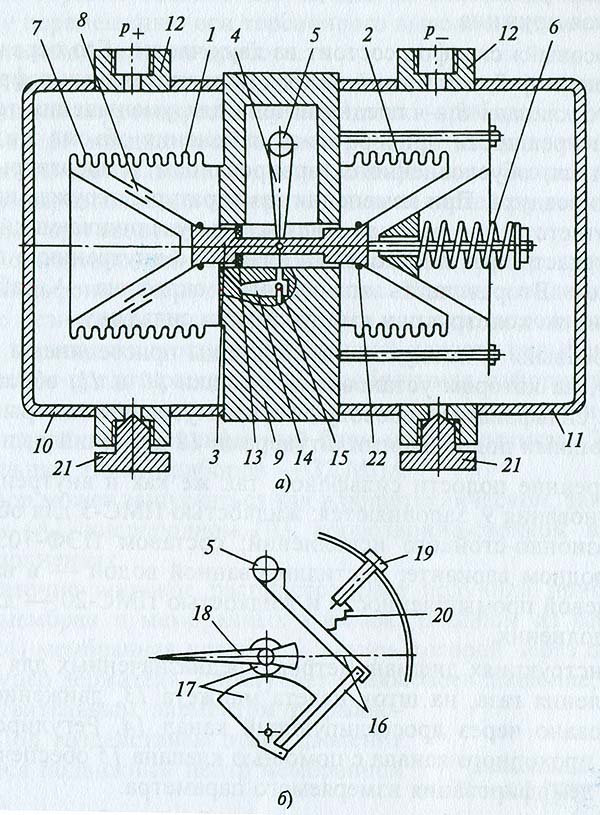

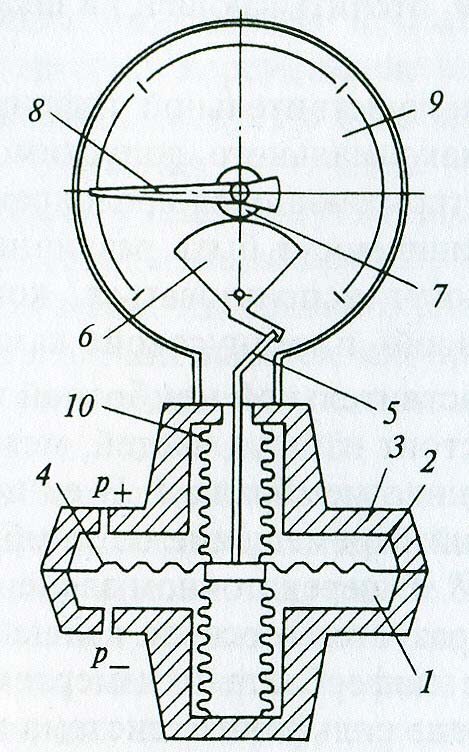

Манометры дифференциальные сильфонные показывающие типа ДСП-160 нашли широкое применение на территории СНГ. Принцип их действия основан на деформации двух автономных сильфонных блоков, находящихся под воздействием «плюсового» и «минусового» давления. Эти деформации преобразовываются в перемещение указательной стрелки прибора. Перемещение стрелки осуществляется до установления равновесия между «плюсовым» сильфоном, с одной стороны, и «минусовым» и цилиндрической пружиной - с другой.

Рис. 2.23Дифференциальный сильфонный манометр:

а – схема привода стрелки;

б – блок первичного преобразования;

1 – «плюсовый» сильфон;

2 – «минусовый» сильфон;

3 – шток;

4 – рычаг;

5 – торсионный вывод;

6 – цилиндрическая пружина;

7 – компенсатор;

8 – плоскостный клапан;

9 – основание;

10 и 11 – крышки;

12 – подводящий штуцер;

13 – манжета;

14 – дросселирующий канал;

15 – клапан;

16 – рычажная система;

17 – трибко-секторный механизм;

18 – стрелка;

19 – регулировочный винт;

20 – натяжная пружина;

21 – пробка;

22 – уплотнительное резиновое кольцо«Плюсовый» 1 и «минусовый» 2 сильфоны (рис. Рис. 2.23, б) соединены между собой штоком 3, функционально связанным с рычагом 4, который, в свою очередь, неподвижно закреплен на оси торсионного вывода 5. К концу штока на выходе «минусового» сильфона присоединена цилиндрическая пружина 6, закрепленная нижним основанием на компенсаторе 7 и работающая на растяжение. Каждому номинальному перепаду давления соответствует определенная пружина.

«Плюсовый» сильфон состоит из двух частей. Его первая часть (компенсатор 7, состоящий из трех дополнительных гофр и плоскостных клапанов 8) предназначена для уменьшения температурной погрешности прибора из-за изменения объема жидкости-наполнителя, обусловленного варьированием температуры окружающего воздуха. При изменении температуры окружающей среды и соответственно рабочей жидкости ее увеличивающийся объем перетекает через плоскостный клапан во внутреннюю полость сильфонов. Вторая часть «плюсового» сильфона рабочая и идентична по конструкции «минусовому» сильфону.

«Плюсовый» и «минусовый» сильфоны присоединены к основанию 9, на котором установлены крышки 10 и 11, образующие вместе с сильфонами «плюсовую» и «минусовую» камеры с соответствующими подводящими штуцерами 12 давления р + и рВнутренние объемы сильфонов, так же как и внутренняя полость основания 9, заполняются: жидкостью ПМС-5 для обычного и коррозионно-стойкого исполнений; составом ПЭФ-703110 – в кислородном варианте; дистиллированной водой – в варианте для пищевой промышленности и жидкостью ПМС-20 – для газового исполнения.

В конструкциях дифманометров, предназначенных для измерения давления газа, на шток одета манжета 13, движение среды организовано через дросселирующий канал 14. Регулированием размера проходного канала с помощью клапана 15 обеспечивается степень демпфирования измеряемого параметра.

Дифманометр работает следующим образом. Среды «плюсового» и «минусового» давления поступают через подводящие штуцеры в «плюсовую» и «минусовую» камеры соответственно. «Плюсовое» давление в большей степени воздействует на сильфон 1, сжимая его. Это приводит к перетоку находящейся внутри жидкости в «минусовый» сильфон, который растягивается и разжимает цилиндрическую пружину. Такая динамика происходит до уравновешивания сил взаимодействия между «плюсовым» сильфоном и парой – «минусовый» сильфон – цилиндрическая пружина. Мерой деформации сильфонов и их упругого взаимодействия служит перемещение штока, которое передается на рычаг и соответственно на ось торсионного вывода. На этой оси (рис. 2.23,а) закреплена рычажная система 16, обеспечивающая передачу вращения оси торсионного вывода к трибко-секторному механизму 17 и стрелке 18. Таким образом, воздействие на один из сильфонов приводит к угловому перемещению оси торсионного вывода и затем к повороту указательной стрелки прибора.

Регулировочным винтом 19 с помощью натяжной пружины 20 производится корректировка нулевой точки прибора.

Пробки 21 предназначены для продувки импульсных линий, промывки измерительных полостей сильфонного блока, слива рабочей среды, заполнения измерительных полостей разделительной жидкостью при вводе прибора в работу.

При односторонней перегрузке одной из камер происходит сжатие сильфона и перемещение штока. Клапан в виде уплотнительного резинового кольца 22 садится в гнездо основания, перекрывает переток жидкости из внутренней полости сильфона, и таким образом предотвращается его необратимая деформация. При непродолжительных перегрузках разность «плюсового» и «минусового» давления на сильфонный блок может достигать 25 МПа, а в отдельных типах приборов не превышать 32 МПа.

прибор может выпускаться как в общетеническом, так и в аммиачном (А), кислородном (К), коррозионно-стойком-пищевом (Пп) исполнениях.

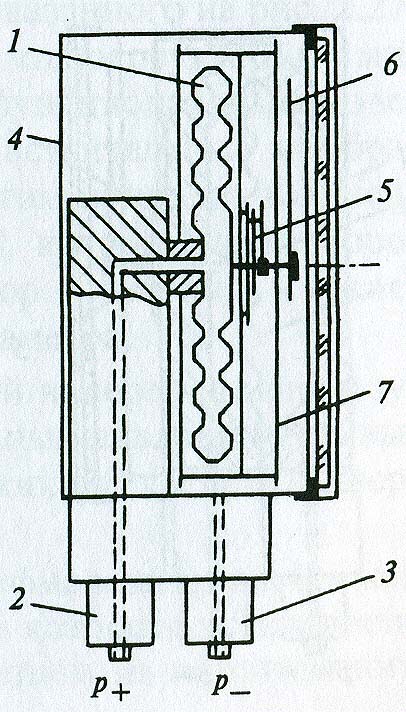

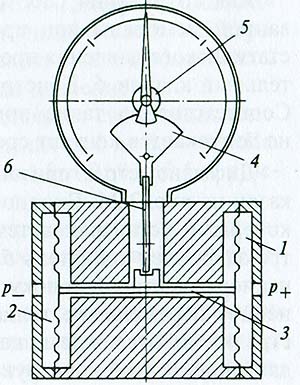

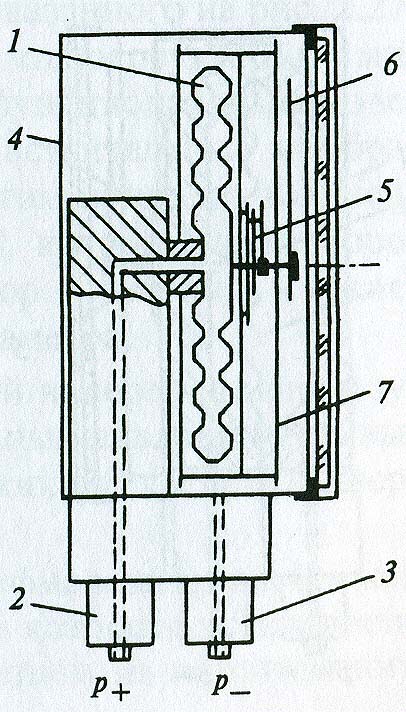

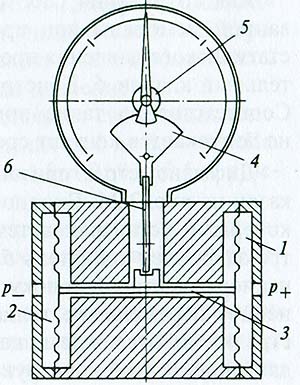

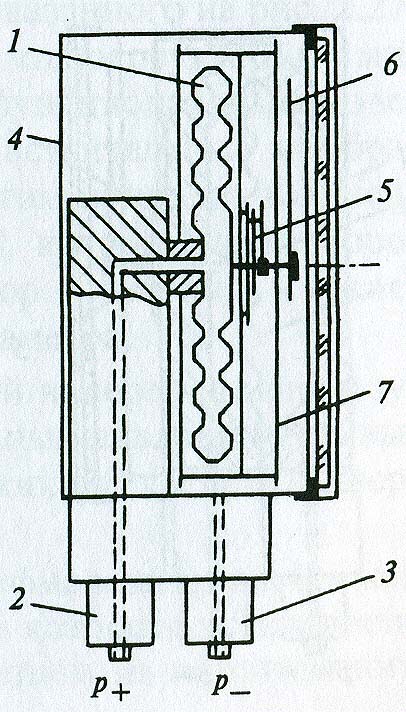

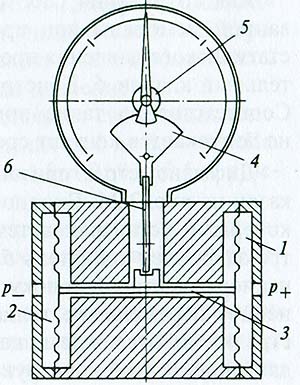

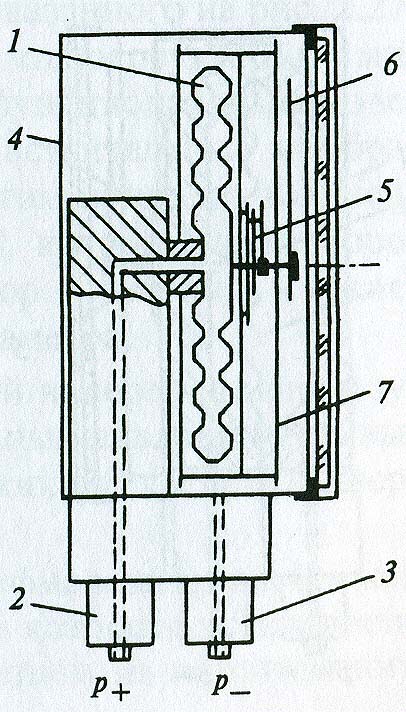

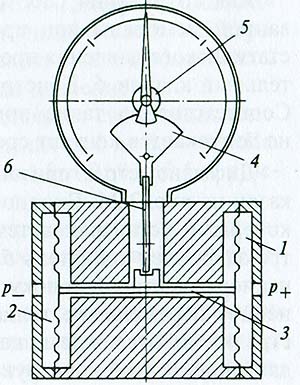

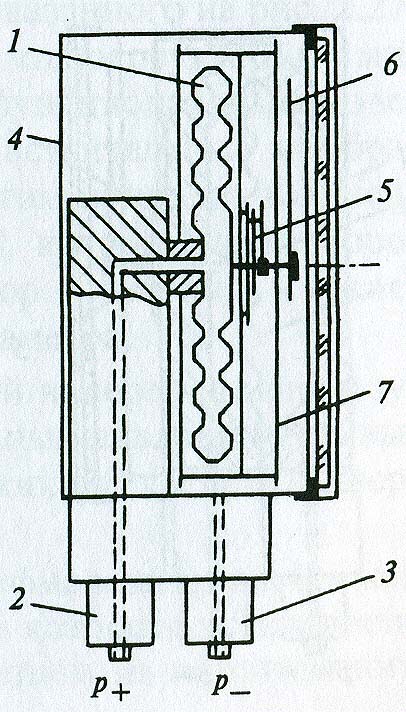

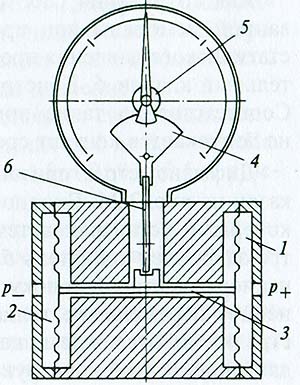

Рис. 2.24Показывающий дифференциальный манометр на основе мембранной коробки:

1 – мембранная коробка;

2 – держатель «плюсового» давления;

3 – держатель «минусового» давления;

4 – корпус;

5 – передаточный механизм;

6 – стрелка;

7 – циферблаДостаточно широкое распространение получили приборы на основе мембран и мембранных коробок. В одном из вариантов (рис. 2.24) мембранная коробка 1, внутрь которой через подводящий штуцер держателя 2 поступает «плюсовое» давление, является чувствительным элементом дифманометра. Под воздействием этого давления смещается подвижный центр мембранной коробки.

«Минусовое» давление через подводящий штуцер держателя 3 подается внутрь герметичного корпуса 4 прибора и воздействует на мембранную коробку снаружи, создавая противодействие перемещению ее подвижного центра. Таким образом «плюсовое» и «минусовое» давления уравновешивают друг друга, а перемещение подвижного центра мембранной коробки свидетельствует о величине разностного – дифференциального давления. Этот сдвиг через передаточный механизм передается на указательную стрелку 6, которая на шкале циферблата 7 показывает измеряемое дифференциальное давление.

Диапазон измеряемого давления определяется свойствами мембран и ограничивается, как правило, в пределах от 0 до 0,4…40 кПа. При этом класс точности может составлять 1,5; 1,0; 0,6; 0,4, а в некоторых приборах 0,25.

Обязательная конструктивная герметичность корпуса определяет высокую защищенность от внешних воздействий и определяется в основном уровнем IP66.

В качестве материала для чувствительных элементов приборов используется бериллиевая и другие бронзы, а также нержавеющая сталь, для штуцеров, передаточных механизмов – медные сплавы, коррозионно-стойкие сплавы, включая нержавеющую сталь.

Приборы могут изготавливаться в корпусах малых (63 мм), средних (100 мм), и больших (160 мм) диаметров.

Мембранные показывающие дифференциальные манометры, как и приборы с мембранными коробками, используются для измерения малых значений дифференциального давления. Отличительная особенность – устойчивая работа при высоком статическом давлении.

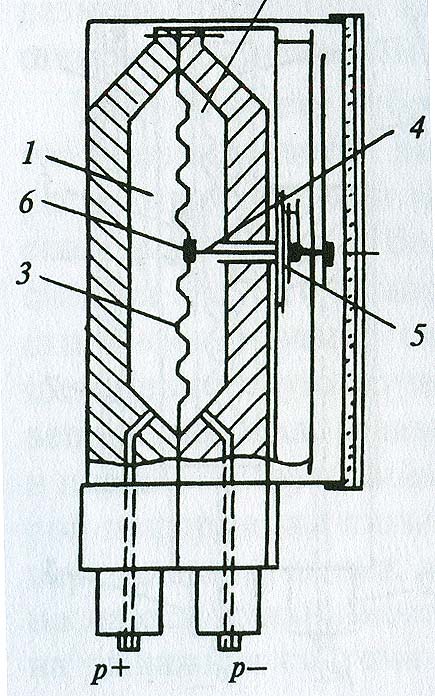

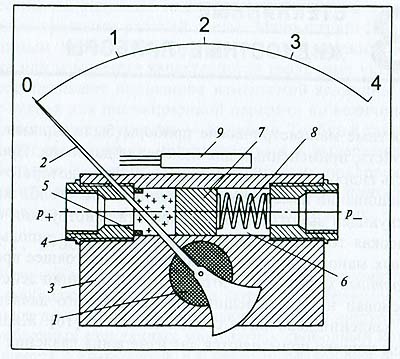

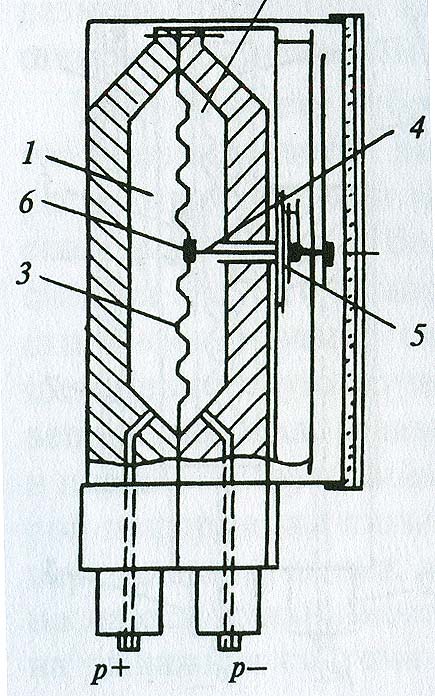

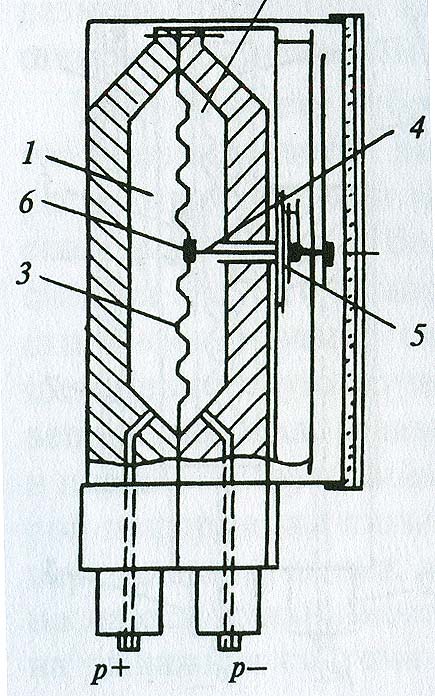

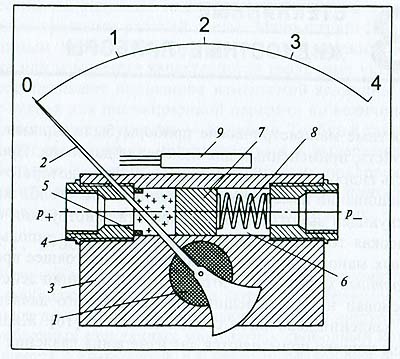

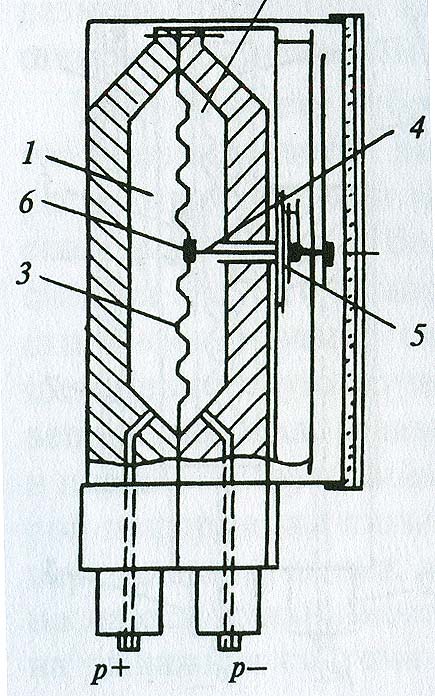

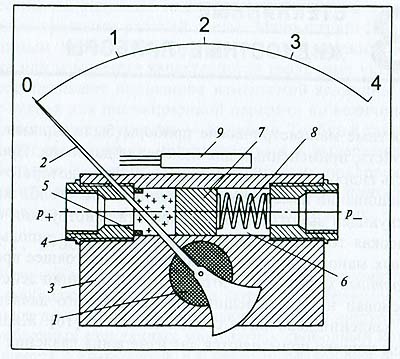

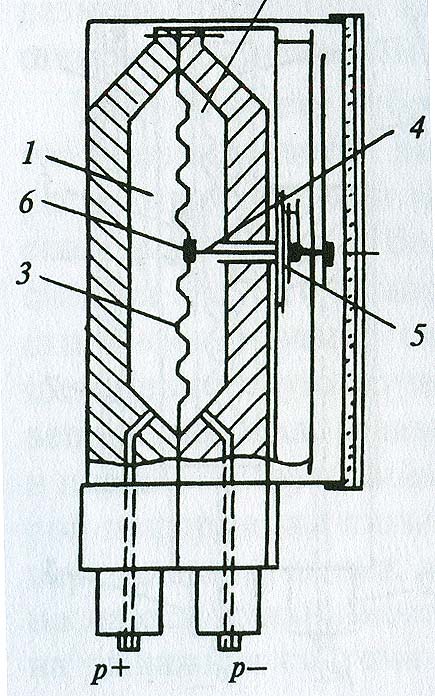

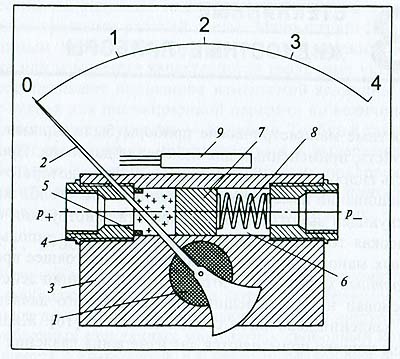

Рис. 2.25Мембранные показывающие дифференциальные манометры с вертикальной мембраной:

1 – «плюсовая» камера;

2 – «минусовая» камера;

3 – чувствительная гофрированная мембрана;

4 – передающий шток;

5 – передаточный механизм;

6 – предохранительный клапанДифманометр с вертикальной мембраной (Рис. 2.25) состоит из «плюсовой» 1 и «минусовой» 2 рабочих камер, разделенных чувствительной гофрированной мембраной 3. Под воздействием давления мембрана деформируется, в результате чего перемещается ее центр вместе с закрепленным на нем передающим штоком 4. Линейное смещение штока в передаточном механизме 5 преобразуется в осевое вращение трибки, и соответственно указательной стрелки, отсчитывающей на шкале прибора измеряемое давление.

Для сохранения работоспособности чувствительной гофрированной мембраны при превышении максимального допустимого статического давления предусмотрен открывающийся предохранительный клапан 6. Причем конструкции этих клапанов могут быть различны. Соответственно такие приборы не могут использоваться, когда не допускается контакт сред из «плюсовой» и «минусовой» камер.

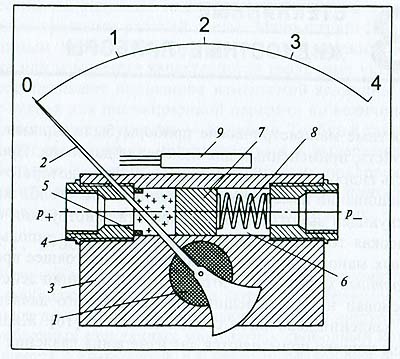

Рис. 2.26Мембранный показывающий дифференциальный манометр с горизонтальной мембраной:

1 – «плюсовая» камера;

2 – «минусовая» камера;

3 – входной блок;

4 - чувствительная гофрированная мембрана;

5 – толкатель;

6 – сектор;

7 – трибка;

8 – стрелка;

9 – циферблат;

10 – разделительный сильфонДифманометр с горизонтальной чувствительной мембраной показан на рис. 2.26. Входной блок 3 состоит из двух частей, между которыми устанавливается гофрированная мембрана 4. В ее центре закреплен толкатель 5, передающий перемещение от мембраны, через сектор 6, трибку 7 к стрелке 8. В этом передаточном звене линейное перемещение толкателя преобразуется в осевое вращение стрелки 8, отслеживающей на шкале циферблата 9 измеряемое давление. В этой конструкции применена сильфонная система вывода толкателя из зоны рабочего давления. Разделительный сильфон 10 своим основанием герметично закрепляется на центре чувствительной мембраны, а верхней частью также герметично прикрепляется к входному блоку. Такая конструкция исключает контакт измеряемой и окружающей сред.

Конструкция входного блока предусматривает возможность промывки или продувки «плюсовой» и «минусовой» камер и обеспечивает применение таких приборов для работы даже в условиях загрязненных рабочих сред.

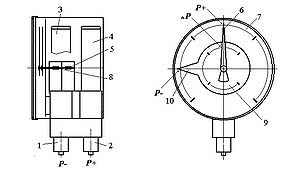

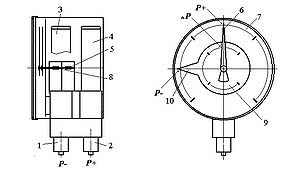

Рис. 2.27Мембранный двухкамерный показывающий дифманометр:

1 – «плюсовая» камера;

2 – «минусовая» камера;

3 – передающий шток;

4 – сектор;

5 – трибка;

6 – коромыслоДвухкамерная система измерения дифференциального давления применена в конструкции прибора, показанного на рис. 2.27. Измеряемые потоки среды направляются в «плюсовую» 1 и «минусовую» 2 рабочие камеры, основными функциональными элементами которых являются автономные чувствительные мембраны. Преобладание одного давления над другим приводит к линейному перемещению передающего штока 3, которое через коромысло 6 передается соответственно на сектор 4, трибку 5 и систему стрелочной индикации измеряемого параметра.

Дифманометры с двухкамерной системой измерения используются для измерения малых дифференциальных давлений при высоких статических нагрузках, вязких сред и сред с твердыми вкраплениями.

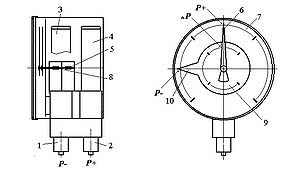

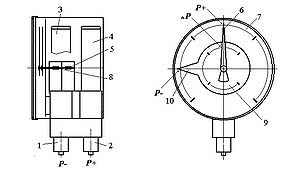

Рис. 2.28.Дифманометр с магнитным преобразователем:

1 – поворотный магнит;

2 – стрелка;

3 – корпус;

4 – магнитный поршень;

5 – фторопластовый сальник;

6 – рабочий канал;

7 – пробка;

8 – диапазонная пружина;

9 – блок электроконтактовПринципиально иной показывающий дифманометр изображен на рис. 2.28. Поворотный магнит 1, на торце которого установлена стрелка 2, размещен в корпусе 3, выполненном из немагнитного металла. Магнитный поршень, уплотненный фторопластовым сальником 5, может передвигаться в рабочем канале 6. Магнитный поршень 4 со стороны «минусового» давления подпирает пробка 7, в свою очередь поджимаемая диапазонной пружиной 8.

Среда «плюсового» давления через соответствующий подводящий штуцер воздействует на магнитный поршень и сдвигает его вместе с пробкой 7 по каналу 6 до уравновешивания такого смещения противодействующими силами – «минусовым» давлением и диапазонной пружиной. Движение магнитного поршня приводит к осевому вращению поворотного магнита и соответственно указательной стрелки. Такой сдвиг пропорционален перемещению стрелки. Полное согласование достигается подбором упругих характеристик диапазонной пружины.

В дифманометре с магнитным преобразователем предусмотрен блок 9, замыкающий и размыкающий соответствующие контакты при прохождении вблизи его магнитного поршня.

Приборы с магнитным преобразователем устойчивы к воздействию статического давления (до 10 МПа). Они обеспечивают относительно невысокую погрешность (примерно 2 %) в диапазоне функционирования до 0,4 Мпа и используются для измерения давления воздуха, газов, различных жидкостей.[ http://jumas.ru/index.php?area=1&p=static&page=razdel_2_3_2]

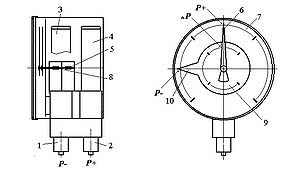

Показывающий дифференциальный манометр на основе трубчатой пружины1 и 2 – держатели;

3 и 4 – трубчатые пружины;

5 и 8 – трибки;

6 – стрелка «плюсового» давления;

7 и 9 – шкалы избыточного давления;

10 – стрелка «минусового» давленияВ приборах такого типа на автономных держателях 1 и 2, соединенных вместе, установлены трубчатые пружины. Каждый держатель вместе с трубчатым чувствительным элементом образовывают автономные измерительные каналы. Среда «плюсового» давления поступает через входной штуцер держателя 2 в трубку 4, деформирует ее овал, в результате чего перемещается наконечник трубки и это перемещение через соответствующий зубчатый сектор передается на трибку 5. Эта трибка соответственно приводит к отклонению указательной стрелки 6, которая показывает на шкале 7 значение «плюсового» избыточного давления.

«Минусовое» давление посредством держателя 1, трубчатой пружины 3, трибки 8 приводит к перемещению циферблата 9, объединенного со стрелкой 10, которая на шкале 7 отслеживает значение измеряемого параметра.Дифференциальные манометры (далее – дифманометры), как отмечалось в п.1.3, являются названием отнесенным в нашей стране к показывающим приборам. (Устройства, обеспечивающие электрический выходной сигнал, пропорциональный измеряемому дифференциальному давлению имеют название измерительных преобразователей разности давлений). Хотя отдельные производители, а также некоторые специалисты-эксплуатанционщики измерительные преобразователи разности давлений также называют дифманометрами.

Дифманометры нашли основное применение в технологических процессах для измерения, контроля, регистрации и регулирования следующих параметров:

· расхода различных жидких, газообразных и парообразных сред по перепаду давления на разного рода сужающих устройствах (стандартных диафрагмах, соплах, включая сопла Вентури) и дополнительно вводимых в поток гидро- и аэродинамических сопротивлениях, например на преобразователях типа Annubar или на нестандартных гидро- и аэродинамических препятствиях;

· перепада - разности давления, вакуумметрических, избыточных, в двух точках технологического цикла, включая потери на фильтрах систем вентиляции и кондиционирования воздуха;

· уровня жидких сред по величине гидростатического столба.

Согласно ГОСТ 18140–84/23/, предельные номинальные перепады давления дифманометров-расходомеров, верхние пределы или сумма абсолютных значений верхних пределов измерений дифманометров-перепадомеров должны приниматься из следующего ряда:

10; 16; 25; 40; 63; 100; 160; 250; 400; 630 Па;

1; 1,6; 2,5; 4; 6,3; 10; 16; 25; 40; 63; 100; 160; 250; 400; 630 кПа;

1; 1,6; 2,5; 4; 6,3 МПа.

У дифманометров-расходомеров верхние пределы измерений выбираются из ряда, определяемого выражением:

А = а × 10n, (2.7)

где а – одно из чисел следующего ряда: 1; 1,25; 1,6; 2,0; 2,5; 3,2; 4; 5; 6,3; 8; n – целое (положительное или отрицательное) число или нуль.

Верхние пределы измерений или сумма абсолютных значений верхних пределов измерений дифманометров-уровнемеров следует выбирать и ряда:

0,25; 0,4; 0,63; 1,0; 1,6; 2,5; 4,0; 6,3; 10; 16; 25; 40; 63; 100 и 160 метров.

Одной из важных характеристик дифманометров является предельно допустимое рабочее избыточное давление, т. е. избыточное давление, которое могут выдержать рабочие каналы без необратимой деформации чувствительных элементов. Такое значение параметра принимается из следующего ряда:

25; 40; 63; 100; 160; 250; 400 и 630 кПа;

1; 1,6; 2,5; 4; 6,3; 10; 16; 25; 32; 40 и 63 МПа.

Нижние пределы измерений дифманометров-расходо-меров из-за неустойчивости работы стандартных сужающих устройств при малых Числах Рейнольдса измеряемого потока не должны превышать 30 % шкалы прибора. У преобразователей Annubar этот предел не превышает 10 % при сохранении объявленного класса точности (1,0).

Классы точности дифманометров принимаются из ряда: 0,25; 0,5; 1,0; 1,5.

Дифманометры должны иметь линейную шкалу при измерении уровня или перепада, линейную или квадратичную – при измерении расхода.

Дифманометры могут иметь условные обозначения, предложенные в методике п.1.4. Указываются модель прибора, причем на первом месте в обозначении фиксируется измеряемый параметр – тип измерителя (дифманометр), затем – принцип измерения и функция, предельный номинальный перепад, избыточное рабочее давление, класс точности. Например, дифманометр сильфонный показывающий в корпусе диаметром 160 мм, на предельный номинальный перепад давления 630 кПа, с рабочим избыточным давлением 32 МПа, класса точности 1,5 обозначается как

ДСП 160 (0…630 кПа)-32 МПа-1,5.

После этого допускается указывать дополнительные обозначения, например исполнение по «IP», измеряемой среде, присоединительным линиям и т. д.

Специфика измерения дифференциального давления обусловливает наличие в дифманометрах устройств продувки импульсных линий без необходимости демонтажа прибора или его узлов.

При испытаниях, а также в нормальных условиях отечественные дифманометры, согласно требований производителя, должны обеспечивать заданные метрологические характеристики после выдержки не менее 6-ти часов при температуре окружающей среды:

20 ± 2 или 23 ± 2 оС – для приборов классов точности 0,5; 0,6 и 1;

20 ± 5 или 23 ± 5 оС – для приборов класса точности 1,5.

Современные конструкции из-за снижения металлоемкости и совершенствования преобразователей позволяют сокращать время температурной адаптации у некоторых моделей до нескольких десятков минут.

Конкретная температура приведена в ТУ на измеритель и должна регистрироваться в техническом описании или паспорте на прибор.

Дифманометры, не защищенные от одностороннего воздействия, должны выдерживать перегрузку со стороны среды «плюсового» давления, превышающую предельные номинальные перепады на 10…50 %. «Плюсовым», в противовес «минусовому», называют большее из двух давлений среды, поступающей на вход дифференциального манометра.

Конструкции, у которых предусмотрены односторонние перегрузки, должны выдерживать десятикратные, стократные или двухсот пятидесятикратные односторонние перегрузки/23/.

Показывающие дифференциальные манометры на основе трубчатой пружины находят широкое применение для визуализации расхода различных сред, гидродинамических потерь в системах теплового отопления.

Дифференциальное давление, т. е. разность давлений р отсчитывается стрелкой на шкале циферблата.

Дифманометры такого типа, исходя из особенностей трубчатых пружин, обеспечивают работоспособность в промышленных условиях в диапазоне от 0 до 100 МПа.[ http://jumas.ru/index.php?area=1&p=static&page=razdel2_2_4]

Тематики

Синонимы

EN

- differential gauge pressure

- differential manometer

- differential pressure gage

- differential pressure indicator

- differential-pressure gage

DE

FR

Англо-русский словарь нормативно-технической терминологии > differential gauge pressure

-

4 differential manometer

дифференциальный манометр

дифманометр

Манометр для измерения разности двух давлений.

Примечание

Дифманометр с верхним пределом измерения не более 40000 Па (4000 кгс/м2) называется микроманометром.

[ГОСТ 8.271-77]

дифференциальный манометр

-

[Лугинский Я. Н. и др. Англо-русский словарь по электротехнике и электроэнергетике. 2-е издание - М.: РУССО, 1995 - 616 с.]EN

differential-pressure gage

(engineering) Apparatus to measure pressure differences between two points in a system; it can be a pressured liquid column balanced by a pressured liquid reservoir, a formed metallic pressure element with opposing force, or an electrical-electronic gage (such as strain, thermal-conductivity, or ionization).

[ http://www.answers.com/topic/differential-pressure-gage#ixzz1gzzibWaQ]Малые значения дифференциального давления могут измеряться приборами на основе мембран и сильфонов.

Манометры дифференциальные сильфонные показывающие типа ДСП-160 нашли широкое применение на территории СНГ. Принцип их действия основан на деформации двух автономных сильфонных блоков, находящихся под воздействием «плюсового» и «минусового» давления. Эти деформации преобразовываются в перемещение указательной стрелки прибора. Перемещение стрелки осуществляется до установления равновесия между «плюсовым» сильфоном, с одной стороны, и «минусовым» и цилиндрической пружиной - с другой.

Рис. 2.23Дифференциальный сильфонный манометр:

а – схема привода стрелки;

б – блок первичного преобразования;

1 – «плюсовый» сильфон;

2 – «минусовый» сильфон;

3 – шток;

4 – рычаг;

5 – торсионный вывод;

6 – цилиндрическая пружина;

7 – компенсатор;

8 – плоскостный клапан;

9 – основание;

10 и 11 – крышки;

12 – подводящий штуцер;

13 – манжета;

14 – дросселирующий канал;

15 – клапан;

16 – рычажная система;

17 – трибко-секторный механизм;

18 – стрелка;

19 – регулировочный винт;

20 – натяжная пружина;

21 – пробка;

22 – уплотнительное резиновое кольцо«Плюсовый» 1 и «минусовый» 2 сильфоны (рис. Рис. 2.23, б) соединены между собой штоком 3, функционально связанным с рычагом 4, который, в свою очередь, неподвижно закреплен на оси торсионного вывода 5. К концу штока на выходе «минусового» сильфона присоединена цилиндрическая пружина 6, закрепленная нижним основанием на компенсаторе 7 и работающая на растяжение. Каждому номинальному перепаду давления соответствует определенная пружина.

«Плюсовый» сильфон состоит из двух частей. Его первая часть (компенсатор 7, состоящий из трех дополнительных гофр и плоскостных клапанов 8) предназначена для уменьшения температурной погрешности прибора из-за изменения объема жидкости-наполнителя, обусловленного варьированием температуры окружающего воздуха. При изменении температуры окружающей среды и соответственно рабочей жидкости ее увеличивающийся объем перетекает через плоскостный клапан во внутреннюю полость сильфонов. Вторая часть «плюсового» сильфона рабочая и идентична по конструкции «минусовому» сильфону.

«Плюсовый» и «минусовый» сильфоны присоединены к основанию 9, на котором установлены крышки 10 и 11, образующие вместе с сильфонами «плюсовую» и «минусовую» камеры с соответствующими подводящими штуцерами 12 давления р + и рВнутренние объемы сильфонов, так же как и внутренняя полость основания 9, заполняются: жидкостью ПМС-5 для обычного и коррозионно-стойкого исполнений; составом ПЭФ-703110 – в кислородном варианте; дистиллированной водой – в варианте для пищевой промышленности и жидкостью ПМС-20 – для газового исполнения.

В конструкциях дифманометров, предназначенных для измерения давления газа, на шток одета манжета 13, движение среды организовано через дросселирующий канал 14. Регулированием размера проходного канала с помощью клапана 15 обеспечивается степень демпфирования измеряемого параметра.

Дифманометр работает следующим образом. Среды «плюсового» и «минусового» давления поступают через подводящие штуцеры в «плюсовую» и «минусовую» камеры соответственно. «Плюсовое» давление в большей степени воздействует на сильфон 1, сжимая его. Это приводит к перетоку находящейся внутри жидкости в «минусовый» сильфон, который растягивается и разжимает цилиндрическую пружину. Такая динамика происходит до уравновешивания сил взаимодействия между «плюсовым» сильфоном и парой – «минусовый» сильфон – цилиндрическая пружина. Мерой деформации сильфонов и их упругого взаимодействия служит перемещение штока, которое передается на рычаг и соответственно на ось торсионного вывода. На этой оси (рис. 2.23,а) закреплена рычажная система 16, обеспечивающая передачу вращения оси торсионного вывода к трибко-секторному механизму 17 и стрелке 18. Таким образом, воздействие на один из сильфонов приводит к угловому перемещению оси торсионного вывода и затем к повороту указательной стрелки прибора.

Регулировочным винтом 19 с помощью натяжной пружины 20 производится корректировка нулевой точки прибора.

Пробки 21 предназначены для продувки импульсных линий, промывки измерительных полостей сильфонного блока, слива рабочей среды, заполнения измерительных полостей разделительной жидкостью при вводе прибора в работу.

При односторонней перегрузке одной из камер происходит сжатие сильфона и перемещение штока. Клапан в виде уплотнительного резинового кольца 22 садится в гнездо основания, перекрывает переток жидкости из внутренней полости сильфона, и таким образом предотвращается его необратимая деформация. При непродолжительных перегрузках разность «плюсового» и «минусового» давления на сильфонный блок может достигать 25 МПа, а в отдельных типах приборов не превышать 32 МПа.

прибор может выпускаться как в общетеническом, так и в аммиачном (А), кислородном (К), коррозионно-стойком-пищевом (Пп) исполнениях.

Рис. 2.24Показывающий дифференциальный манометр на основе мембранной коробки:

1 – мембранная коробка;

2 – держатель «плюсового» давления;

3 – держатель «минусового» давления;

4 – корпус;

5 – передаточный механизм;

6 – стрелка;

7 – циферблаДостаточно широкое распространение получили приборы на основе мембран и мембранных коробок. В одном из вариантов (рис. 2.24) мембранная коробка 1, внутрь которой через подводящий штуцер держателя 2 поступает «плюсовое» давление, является чувствительным элементом дифманометра. Под воздействием этого давления смещается подвижный центр мембранной коробки.

«Минусовое» давление через подводящий штуцер держателя 3 подается внутрь герметичного корпуса 4 прибора и воздействует на мембранную коробку снаружи, создавая противодействие перемещению ее подвижного центра. Таким образом «плюсовое» и «минусовое» давления уравновешивают друг друга, а перемещение подвижного центра мембранной коробки свидетельствует о величине разностного – дифференциального давления. Этот сдвиг через передаточный механизм передается на указательную стрелку 6, которая на шкале циферблата 7 показывает измеряемое дифференциальное давление.

Диапазон измеряемого давления определяется свойствами мембран и ограничивается, как правило, в пределах от 0 до 0,4…40 кПа. При этом класс точности может составлять 1,5; 1,0; 0,6; 0,4, а в некоторых приборах 0,25.

Обязательная конструктивная герметичность корпуса определяет высокую защищенность от внешних воздействий и определяется в основном уровнем IP66.

В качестве материала для чувствительных элементов приборов используется бериллиевая и другие бронзы, а также нержавеющая сталь, для штуцеров, передаточных механизмов – медные сплавы, коррозионно-стойкие сплавы, включая нержавеющую сталь.

Приборы могут изготавливаться в корпусах малых (63 мм), средних (100 мм), и больших (160 мм) диаметров.

Мембранные показывающие дифференциальные манометры, как и приборы с мембранными коробками, используются для измерения малых значений дифференциального давления. Отличительная особенность – устойчивая работа при высоком статическом давлении.

Рис. 2.25Мембранные показывающие дифференциальные манометры с вертикальной мембраной:

1 – «плюсовая» камера;

2 – «минусовая» камера;

3 – чувствительная гофрированная мембрана;

4 – передающий шток;

5 – передаточный механизм;

6 – предохранительный клапанДифманометр с вертикальной мембраной (Рис. 2.25) состоит из «плюсовой» 1 и «минусовой» 2 рабочих камер, разделенных чувствительной гофрированной мембраной 3. Под воздействием давления мембрана деформируется, в результате чего перемещается ее центр вместе с закрепленным на нем передающим штоком 4. Линейное смещение штока в передаточном механизме 5 преобразуется в осевое вращение трибки, и соответственно указательной стрелки, отсчитывающей на шкале прибора измеряемое давление.

Для сохранения работоспособности чувствительной гофрированной мембраны при превышении максимального допустимого статического давления предусмотрен открывающийся предохранительный клапан 6. Причем конструкции этих клапанов могут быть различны. Соответственно такие приборы не могут использоваться, когда не допускается контакт сред из «плюсовой» и «минусовой» камер.

Рис. 2.26Мембранный показывающий дифференциальный манометр с горизонтальной мембраной:

1 – «плюсовая» камера;

2 – «минусовая» камера;

3 – входной блок;

4 - чувствительная гофрированная мембрана;

5 – толкатель;

6 – сектор;

7 – трибка;

8 – стрелка;

9 – циферблат;

10 – разделительный сильфонДифманометр с горизонтальной чувствительной мембраной показан на рис. 2.26. Входной блок 3 состоит из двух частей, между которыми устанавливается гофрированная мембрана 4. В ее центре закреплен толкатель 5, передающий перемещение от мембраны, через сектор 6, трибку 7 к стрелке 8. В этом передаточном звене линейное перемещение толкателя преобразуется в осевое вращение стрелки 8, отслеживающей на шкале циферблата 9 измеряемое давление. В этой конструкции применена сильфонная система вывода толкателя из зоны рабочего давления. Разделительный сильфон 10 своим основанием герметично закрепляется на центре чувствительной мембраны, а верхней частью также герметично прикрепляется к входному блоку. Такая конструкция исключает контакт измеряемой и окружающей сред.

Конструкция входного блока предусматривает возможность промывки или продувки «плюсовой» и «минусовой» камер и обеспечивает применение таких приборов для работы даже в условиях загрязненных рабочих сред.

Рис. 2.27Мембранный двухкамерный показывающий дифманометр:

1 – «плюсовая» камера;

2 – «минусовая» камера;

3 – передающий шток;

4 – сектор;

5 – трибка;

6 – коромыслоДвухкамерная система измерения дифференциального давления применена в конструкции прибора, показанного на рис. 2.27. Измеряемые потоки среды направляются в «плюсовую» 1 и «минусовую» 2 рабочие камеры, основными функциональными элементами которых являются автономные чувствительные мембраны. Преобладание одного давления над другим приводит к линейному перемещению передающего штока 3, которое через коромысло 6 передается соответственно на сектор 4, трибку 5 и систему стрелочной индикации измеряемого параметра.

Дифманометры с двухкамерной системой измерения используются для измерения малых дифференциальных давлений при высоких статических нагрузках, вязких сред и сред с твердыми вкраплениями.

Рис. 2.28.Дифманометр с магнитным преобразователем:

1 – поворотный магнит;

2 – стрелка;

3 – корпус;

4 – магнитный поршень;

5 – фторопластовый сальник;

6 – рабочий канал;

7 – пробка;

8 – диапазонная пружина;

9 – блок электроконтактовПринципиально иной показывающий дифманометр изображен на рис. 2.28. Поворотный магнит 1, на торце которого установлена стрелка 2, размещен в корпусе 3, выполненном из немагнитного металла. Магнитный поршень, уплотненный фторопластовым сальником 5, может передвигаться в рабочем канале 6. Магнитный поршень 4 со стороны «минусового» давления подпирает пробка 7, в свою очередь поджимаемая диапазонной пружиной 8.

Среда «плюсового» давления через соответствующий подводящий штуцер воздействует на магнитный поршень и сдвигает его вместе с пробкой 7 по каналу 6 до уравновешивания такого смещения противодействующими силами – «минусовым» давлением и диапазонной пружиной. Движение магнитного поршня приводит к осевому вращению поворотного магнита и соответственно указательной стрелки. Такой сдвиг пропорционален перемещению стрелки. Полное согласование достигается подбором упругих характеристик диапазонной пружины.

В дифманометре с магнитным преобразователем предусмотрен блок 9, замыкающий и размыкающий соответствующие контакты при прохождении вблизи его магнитного поршня.

Приборы с магнитным преобразователем устойчивы к воздействию статического давления (до 10 МПа). Они обеспечивают относительно невысокую погрешность (примерно 2 %) в диапазоне функционирования до 0,4 Мпа и используются для измерения давления воздуха, газов, различных жидкостей.[ http://jumas.ru/index.php?area=1&p=static&page=razdel_2_3_2]

Показывающий дифференциальный манометр на основе трубчатой пружины1 и 2 – держатели;

3 и 4 – трубчатые пружины;

5 и 8 – трибки;

6 – стрелка «плюсового» давления;

7 и 9 – шкалы избыточного давления;

10 – стрелка «минусового» давленияВ приборах такого типа на автономных держателях 1 и 2, соединенных вместе, установлены трубчатые пружины. Каждый держатель вместе с трубчатым чувствительным элементом образовывают автономные измерительные каналы. Среда «плюсового» давления поступает через входной штуцер держателя 2 в трубку 4, деформирует ее овал, в результате чего перемещается наконечник трубки и это перемещение через соответствующий зубчатый сектор передается на трибку 5. Эта трибка соответственно приводит к отклонению указательной стрелки 6, которая показывает на шкале 7 значение «плюсового» избыточного давления.

«Минусовое» давление посредством держателя 1, трубчатой пружины 3, трибки 8 приводит к перемещению циферблата 9, объединенного со стрелкой 10, которая на шкале 7 отслеживает значение измеряемого параметра.Дифференциальные манометры (далее – дифманометры), как отмечалось в п.1.3, являются названием отнесенным в нашей стране к показывающим приборам. (Устройства, обеспечивающие электрический выходной сигнал, пропорциональный измеряемому дифференциальному давлению имеют название измерительных преобразователей разности давлений). Хотя отдельные производители, а также некоторые специалисты-эксплуатанционщики измерительные преобразователи разности давлений также называют дифманометрами.

Дифманометры нашли основное применение в технологических процессах для измерения, контроля, регистрации и регулирования следующих параметров:

· расхода различных жидких, газообразных и парообразных сред по перепаду давления на разного рода сужающих устройствах (стандартных диафрагмах, соплах, включая сопла Вентури) и дополнительно вводимых в поток гидро- и аэродинамических сопротивлениях, например на преобразователях типа Annubar или на нестандартных гидро- и аэродинамических препятствиях;

· перепада - разности давления, вакуумметрических, избыточных, в двух точках технологического цикла, включая потери на фильтрах систем вентиляции и кондиционирования воздуха;

· уровня жидких сред по величине гидростатического столба.

Согласно ГОСТ 18140–84/23/, предельные номинальные перепады давления дифманометров-расходомеров, верхние пределы или сумма абсолютных значений верхних пределов измерений дифманометров-перепадомеров должны приниматься из следующего ряда:

10; 16; 25; 40; 63; 100; 160; 250; 400; 630 Па;

1; 1,6; 2,5; 4; 6,3; 10; 16; 25; 40; 63; 100; 160; 250; 400; 630 кПа;

1; 1,6; 2,5; 4; 6,3 МПа.

У дифманометров-расходомеров верхние пределы измерений выбираются из ряда, определяемого выражением:

А = а × 10n, (2.7)

где а – одно из чисел следующего ряда: 1; 1,25; 1,6; 2,0; 2,5; 3,2; 4; 5; 6,3; 8; n – целое (положительное или отрицательное) число или нуль.

Верхние пределы измерений или сумма абсолютных значений верхних пределов измерений дифманометров-уровнемеров следует выбирать и ряда:

0,25; 0,4; 0,63; 1,0; 1,6; 2,5; 4,0; 6,3; 10; 16; 25; 40; 63; 100 и 160 метров.

Одной из важных характеристик дифманометров является предельно допустимое рабочее избыточное давление, т. е. избыточное давление, которое могут выдержать рабочие каналы без необратимой деформации чувствительных элементов. Такое значение параметра принимается из следующего ряда:

25; 40; 63; 100; 160; 250; 400 и 630 кПа;

1; 1,6; 2,5; 4; 6,3; 10; 16; 25; 32; 40 и 63 МПа.

Нижние пределы измерений дифманометров-расходо-меров из-за неустойчивости работы стандартных сужающих устройств при малых Числах Рейнольдса измеряемого потока не должны превышать 30 % шкалы прибора. У преобразователей Annubar этот предел не превышает 10 % при сохранении объявленного класса точности (1,0).

Классы точности дифманометров принимаются из ряда: 0,25; 0,5; 1,0; 1,5.

Дифманометры должны иметь линейную шкалу при измерении уровня или перепада, линейную или квадратичную – при измерении расхода.

Дифманометры могут иметь условные обозначения, предложенные в методике п.1.4. Указываются модель прибора, причем на первом месте в обозначении фиксируется измеряемый параметр – тип измерителя (дифманометр), затем – принцип измерения и функция, предельный номинальный перепад, избыточное рабочее давление, класс точности. Например, дифманометр сильфонный показывающий в корпусе диаметром 160 мм, на предельный номинальный перепад давления 630 кПа, с рабочим избыточным давлением 32 МПа, класса точности 1,5 обозначается как

ДСП 160 (0…630 кПа)-32 МПа-1,5.

После этого допускается указывать дополнительные обозначения, например исполнение по «IP», измеряемой среде, присоединительным линиям и т. д.

Специфика измерения дифференциального давления обусловливает наличие в дифманометрах устройств продувки импульсных линий без необходимости демонтажа прибора или его узлов.

При испытаниях, а также в нормальных условиях отечественные дифманометры, согласно требований производителя, должны обеспечивать заданные метрологические характеристики после выдержки не менее 6-ти часов при температуре окружающей среды:

20 ± 2 или 23 ± 2 оС – для приборов классов точности 0,5; 0,6 и 1;

20 ± 5 или 23 ± 5 оС – для приборов класса точности 1,5.

Современные конструкции из-за снижения металлоемкости и совершенствования преобразователей позволяют сокращать время температурной адаптации у некоторых моделей до нескольких десятков минут.

Конкретная температура приведена в ТУ на измеритель и должна регистрироваться в техническом описании или паспорте на прибор.

Дифманометры, не защищенные от одностороннего воздействия, должны выдерживать перегрузку со стороны среды «плюсового» давления, превышающую предельные номинальные перепады на 10…50 %. «Плюсовым», в противовес «минусовому», называют большее из двух давлений среды, поступающей на вход дифференциального манометра.

Конструкции, у которых предусмотрены односторонние перегрузки, должны выдерживать десятикратные, стократные или двухсот пятидесятикратные односторонние перегрузки/23/.

Показывающие дифференциальные манометры на основе трубчатой пружины находят широкое применение для визуализации расхода различных сред, гидродинамических потерь в системах теплового отопления.

Дифференциальное давление, т. е. разность давлений р отсчитывается стрелкой на шкале циферблата.

Дифманометры такого типа, исходя из особенностей трубчатых пружин, обеспечивают работоспособность в промышленных условиях в диапазоне от 0 до 100 МПа.[ http://jumas.ru/index.php?area=1&p=static&page=razdel2_2_4]

Тематики

Синонимы

EN

- differential gauge pressure

- differential manometer

- differential pressure gage

- differential pressure indicator

- differential-pressure gage

DE

FR

Англо-русский словарь нормативно-технической терминологии > differential manometer

-

5 differential pressure gage

дифференциальный манометр

дифманометр

Манометр для измерения разности двух давлений.

Примечание

Дифманометр с верхним пределом измерения не более 40000 Па (4000 кгс/м2) называется микроманометром.

[ГОСТ 8.271-77]

дифференциальный манометр

-

[Лугинский Я. Н. и др. Англо-русский словарь по электротехнике и электроэнергетике. 2-е издание - М.: РУССО, 1995 - 616 с.]EN

differential-pressure gage

(engineering) Apparatus to measure pressure differences between two points in a system; it can be a pressured liquid column balanced by a pressured liquid reservoir, a formed metallic pressure element with opposing force, or an electrical-electronic gage (such as strain, thermal-conductivity, or ionization).

[ http://www.answers.com/topic/differential-pressure-gage#ixzz1gzzibWaQ]Малые значения дифференциального давления могут измеряться приборами на основе мембран и сильфонов.

Манометры дифференциальные сильфонные показывающие типа ДСП-160 нашли широкое применение на территории СНГ. Принцип их действия основан на деформации двух автономных сильфонных блоков, находящихся под воздействием «плюсового» и «минусового» давления. Эти деформации преобразовываются в перемещение указательной стрелки прибора. Перемещение стрелки осуществляется до установления равновесия между «плюсовым» сильфоном, с одной стороны, и «минусовым» и цилиндрической пружиной - с другой.

Рис. 2.23Дифференциальный сильфонный манометр:

а – схема привода стрелки;

б – блок первичного преобразования;

1 – «плюсовый» сильфон;

2 – «минусовый» сильфон;

3 – шток;

4 – рычаг;

5 – торсионный вывод;

6 – цилиндрическая пружина;

7 – компенсатор;

8 – плоскостный клапан;

9 – основание;

10 и 11 – крышки;

12 – подводящий штуцер;

13 – манжета;

14 – дросселирующий канал;

15 – клапан;

16 – рычажная система;

17 – трибко-секторный механизм;

18 – стрелка;

19 – регулировочный винт;

20 – натяжная пружина;

21 – пробка;

22 – уплотнительное резиновое кольцо«Плюсовый» 1 и «минусовый» 2 сильфоны (рис. Рис. 2.23, б) соединены между собой штоком 3, функционально связанным с рычагом 4, который, в свою очередь, неподвижно закреплен на оси торсионного вывода 5. К концу штока на выходе «минусового» сильфона присоединена цилиндрическая пружина 6, закрепленная нижним основанием на компенсаторе 7 и работающая на растяжение. Каждому номинальному перепаду давления соответствует определенная пружина.

«Плюсовый» сильфон состоит из двух частей. Его первая часть (компенсатор 7, состоящий из трех дополнительных гофр и плоскостных клапанов 8) предназначена для уменьшения температурной погрешности прибора из-за изменения объема жидкости-наполнителя, обусловленного варьированием температуры окружающего воздуха. При изменении температуры окружающей среды и соответственно рабочей жидкости ее увеличивающийся объем перетекает через плоскостный клапан во внутреннюю полость сильфонов. Вторая часть «плюсового» сильфона рабочая и идентична по конструкции «минусовому» сильфону.

«Плюсовый» и «минусовый» сильфоны присоединены к основанию 9, на котором установлены крышки 10 и 11, образующие вместе с сильфонами «плюсовую» и «минусовую» камеры с соответствующими подводящими штуцерами 12 давления р + и рВнутренние объемы сильфонов, так же как и внутренняя полость основания 9, заполняются: жидкостью ПМС-5 для обычного и коррозионно-стойкого исполнений; составом ПЭФ-703110 – в кислородном варианте; дистиллированной водой – в варианте для пищевой промышленности и жидкостью ПМС-20 – для газового исполнения.

В конструкциях дифманометров, предназначенных для измерения давления газа, на шток одета манжета 13, движение среды организовано через дросселирующий канал 14. Регулированием размера проходного канала с помощью клапана 15 обеспечивается степень демпфирования измеряемого параметра.

Дифманометр работает следующим образом. Среды «плюсового» и «минусового» давления поступают через подводящие штуцеры в «плюсовую» и «минусовую» камеры соответственно. «Плюсовое» давление в большей степени воздействует на сильфон 1, сжимая его. Это приводит к перетоку находящейся внутри жидкости в «минусовый» сильфон, который растягивается и разжимает цилиндрическую пружину. Такая динамика происходит до уравновешивания сил взаимодействия между «плюсовым» сильфоном и парой – «минусовый» сильфон – цилиндрическая пружина. Мерой деформации сильфонов и их упругого взаимодействия служит перемещение штока, которое передается на рычаг и соответственно на ось торсионного вывода. На этой оси (рис. 2.23,а) закреплена рычажная система 16, обеспечивающая передачу вращения оси торсионного вывода к трибко-секторному механизму 17 и стрелке 18. Таким образом, воздействие на один из сильфонов приводит к угловому перемещению оси торсионного вывода и затем к повороту указательной стрелки прибора.

Регулировочным винтом 19 с помощью натяжной пружины 20 производится корректировка нулевой точки прибора.

Пробки 21 предназначены для продувки импульсных линий, промывки измерительных полостей сильфонного блока, слива рабочей среды, заполнения измерительных полостей разделительной жидкостью при вводе прибора в работу.

При односторонней перегрузке одной из камер происходит сжатие сильфона и перемещение штока. Клапан в виде уплотнительного резинового кольца 22 садится в гнездо основания, перекрывает переток жидкости из внутренней полости сильфона, и таким образом предотвращается его необратимая деформация. При непродолжительных перегрузках разность «плюсового» и «минусового» давления на сильфонный блок может достигать 25 МПа, а в отдельных типах приборов не превышать 32 МПа.

прибор может выпускаться как в общетеническом, так и в аммиачном (А), кислородном (К), коррозионно-стойком-пищевом (Пп) исполнениях.

Рис. 2.24Показывающий дифференциальный манометр на основе мембранной коробки:

1 – мембранная коробка;

2 – держатель «плюсового» давления;

3 – держатель «минусового» давления;

4 – корпус;

5 – передаточный механизм;

6 – стрелка;

7 – циферблаДостаточно широкое распространение получили приборы на основе мембран и мембранных коробок. В одном из вариантов (рис. 2.24) мембранная коробка 1, внутрь которой через подводящий штуцер держателя 2 поступает «плюсовое» давление, является чувствительным элементом дифманометра. Под воздействием этого давления смещается подвижный центр мембранной коробки.

«Минусовое» давление через подводящий штуцер держателя 3 подается внутрь герметичного корпуса 4 прибора и воздействует на мембранную коробку снаружи, создавая противодействие перемещению ее подвижного центра. Таким образом «плюсовое» и «минусовое» давления уравновешивают друг друга, а перемещение подвижного центра мембранной коробки свидетельствует о величине разностного – дифференциального давления. Этот сдвиг через передаточный механизм передается на указательную стрелку 6, которая на шкале циферблата 7 показывает измеряемое дифференциальное давление.

Диапазон измеряемого давления определяется свойствами мембран и ограничивается, как правило, в пределах от 0 до 0,4…40 кПа. При этом класс точности может составлять 1,5; 1,0; 0,6; 0,4, а в некоторых приборах 0,25.

Обязательная конструктивная герметичность корпуса определяет высокую защищенность от внешних воздействий и определяется в основном уровнем IP66.

В качестве материала для чувствительных элементов приборов используется бериллиевая и другие бронзы, а также нержавеющая сталь, для штуцеров, передаточных механизмов – медные сплавы, коррозионно-стойкие сплавы, включая нержавеющую сталь.

Приборы могут изготавливаться в корпусах малых (63 мм), средних (100 мм), и больших (160 мм) диаметров.

Мембранные показывающие дифференциальные манометры, как и приборы с мембранными коробками, используются для измерения малых значений дифференциального давления. Отличительная особенность – устойчивая работа при высоком статическом давлении.

Рис. 2.25Мембранные показывающие дифференциальные манометры с вертикальной мембраной:

1 – «плюсовая» камера;

2 – «минусовая» камера;

3 – чувствительная гофрированная мембрана;

4 – передающий шток;

5 – передаточный механизм;

6 – предохранительный клапанДифманометр с вертикальной мембраной (Рис. 2.25) состоит из «плюсовой» 1 и «минусовой» 2 рабочих камер, разделенных чувствительной гофрированной мембраной 3. Под воздействием давления мембрана деформируется, в результате чего перемещается ее центр вместе с закрепленным на нем передающим штоком 4. Линейное смещение штока в передаточном механизме 5 преобразуется в осевое вращение трибки, и соответственно указательной стрелки, отсчитывающей на шкале прибора измеряемое давление.

Для сохранения работоспособности чувствительной гофрированной мембраны при превышении максимального допустимого статического давления предусмотрен открывающийся предохранительный клапан 6. Причем конструкции этих клапанов могут быть различны. Соответственно такие приборы не могут использоваться, когда не допускается контакт сред из «плюсовой» и «минусовой» камер.

Рис. 2.26Мембранный показывающий дифференциальный манометр с горизонтальной мембраной:

1 – «плюсовая» камера;

2 – «минусовая» камера;

3 – входной блок;

4 - чувствительная гофрированная мембрана;

5 – толкатель;

6 – сектор;

7 – трибка;

8 – стрелка;

9 – циферблат;

10 – разделительный сильфонДифманометр с горизонтальной чувствительной мембраной показан на рис. 2.26. Входной блок 3 состоит из двух частей, между которыми устанавливается гофрированная мембрана 4. В ее центре закреплен толкатель 5, передающий перемещение от мембраны, через сектор 6, трибку 7 к стрелке 8. В этом передаточном звене линейное перемещение толкателя преобразуется в осевое вращение стрелки 8, отслеживающей на шкале циферблата 9 измеряемое давление. В этой конструкции применена сильфонная система вывода толкателя из зоны рабочего давления. Разделительный сильфон 10 своим основанием герметично закрепляется на центре чувствительной мембраны, а верхней частью также герметично прикрепляется к входному блоку. Такая конструкция исключает контакт измеряемой и окружающей сред.

Конструкция входного блока предусматривает возможность промывки или продувки «плюсовой» и «минусовой» камер и обеспечивает применение таких приборов для работы даже в условиях загрязненных рабочих сред.

Рис. 2.27Мембранный двухкамерный показывающий дифманометр:

1 – «плюсовая» камера;

2 – «минусовая» камера;

3 – передающий шток;

4 – сектор;

5 – трибка;

6 – коромыслоДвухкамерная система измерения дифференциального давления применена в конструкции прибора, показанного на рис. 2.27. Измеряемые потоки среды направляются в «плюсовую» 1 и «минусовую» 2 рабочие камеры, основными функциональными элементами которых являются автономные чувствительные мембраны. Преобладание одного давления над другим приводит к линейному перемещению передающего штока 3, которое через коромысло 6 передается соответственно на сектор 4, трибку 5 и систему стрелочной индикации измеряемого параметра.

Дифманометры с двухкамерной системой измерения используются для измерения малых дифференциальных давлений при высоких статических нагрузках, вязких сред и сред с твердыми вкраплениями.

Рис. 2.28.Дифманометр с магнитным преобразователем:

1 – поворотный магнит;

2 – стрелка;

3 – корпус;

4 – магнитный поршень;

5 – фторопластовый сальник;

6 – рабочий канал;

7 – пробка;

8 – диапазонная пружина;

9 – блок электроконтактовПринципиально иной показывающий дифманометр изображен на рис. 2.28. Поворотный магнит 1, на торце которого установлена стрелка 2, размещен в корпусе 3, выполненном из немагнитного металла. Магнитный поршень, уплотненный фторопластовым сальником 5, может передвигаться в рабочем канале 6. Магнитный поршень 4 со стороны «минусового» давления подпирает пробка 7, в свою очередь поджимаемая диапазонной пружиной 8.

Среда «плюсового» давления через соответствующий подводящий штуцер воздействует на магнитный поршень и сдвигает его вместе с пробкой 7 по каналу 6 до уравновешивания такого смещения противодействующими силами – «минусовым» давлением и диапазонной пружиной. Движение магнитного поршня приводит к осевому вращению поворотного магнита и соответственно указательной стрелки. Такой сдвиг пропорционален перемещению стрелки. Полное согласование достигается подбором упругих характеристик диапазонной пружины.

В дифманометре с магнитным преобразователем предусмотрен блок 9, замыкающий и размыкающий соответствующие контакты при прохождении вблизи его магнитного поршня.

Приборы с магнитным преобразователем устойчивы к воздействию статического давления (до 10 МПа). Они обеспечивают относительно невысокую погрешность (примерно 2 %) в диапазоне функционирования до 0,4 Мпа и используются для измерения давления воздуха, газов, различных жидкостей.[ http://jumas.ru/index.php?area=1&p=static&page=razdel_2_3_2]

Показывающий дифференциальный манометр на основе трубчатой пружины1 и 2 – держатели;

3 и 4 – трубчатые пружины;

5 и 8 – трибки;

6 – стрелка «плюсового» давления;

7 и 9 – шкалы избыточного давления;

10 – стрелка «минусового» давленияВ приборах такого типа на автономных держателях 1 и 2, соединенных вместе, установлены трубчатые пружины. Каждый держатель вместе с трубчатым чувствительным элементом образовывают автономные измерительные каналы. Среда «плюсового» давления поступает через входной штуцер держателя 2 в трубку 4, деформирует ее овал, в результате чего перемещается наконечник трубки и это перемещение через соответствующий зубчатый сектор передается на трибку 5. Эта трибка соответственно приводит к отклонению указательной стрелки 6, которая показывает на шкале 7 значение «плюсового» избыточного давления.

«Минусовое» давление посредством держателя 1, трубчатой пружины 3, трибки 8 приводит к перемещению циферблата 9, объединенного со стрелкой 10, которая на шкале 7 отслеживает значение измеряемого параметра.Дифференциальные манометры (далее – дифманометры), как отмечалось в п.1.3, являются названием отнесенным в нашей стране к показывающим приборам. (Устройства, обеспечивающие электрический выходной сигнал, пропорциональный измеряемому дифференциальному давлению имеют название измерительных преобразователей разности давлений). Хотя отдельные производители, а также некоторые специалисты-эксплуатанционщики измерительные преобразователи разности давлений также называют дифманометрами.

Дифманометры нашли основное применение в технологических процессах для измерения, контроля, регистрации и регулирования следующих параметров:

· расхода различных жидких, газообразных и парообразных сред по перепаду давления на разного рода сужающих устройствах (стандартных диафрагмах, соплах, включая сопла Вентури) и дополнительно вводимых в поток гидро- и аэродинамических сопротивлениях, например на преобразователях типа Annubar или на нестандартных гидро- и аэродинамических препятствиях;

· перепада - разности давления, вакуумметрических, избыточных, в двух точках технологического цикла, включая потери на фильтрах систем вентиляции и кондиционирования воздуха;

· уровня жидких сред по величине гидростатического столба.

Согласно ГОСТ 18140–84/23/, предельные номинальные перепады давления дифманометров-расходомеров, верхние пределы или сумма абсолютных значений верхних пределов измерений дифманометров-перепадомеров должны приниматься из следующего ряда:

10; 16; 25; 40; 63; 100; 160; 250; 400; 630 Па;

1; 1,6; 2,5; 4; 6,3; 10; 16; 25; 40; 63; 100; 160; 250; 400; 630 кПа;

1; 1,6; 2,5; 4; 6,3 МПа.

У дифманометров-расходомеров верхние пределы измерений выбираются из ряда, определяемого выражением:

А = а × 10n, (2.7)

где а – одно из чисел следующего ряда: 1; 1,25; 1,6; 2,0; 2,5; 3,2; 4; 5; 6,3; 8; n – целое (положительное или отрицательное) число или нуль.

Верхние пределы измерений или сумма абсолютных значений верхних пределов измерений дифманометров-уровнемеров следует выбирать и ряда:

0,25; 0,4; 0,63; 1,0; 1,6; 2,5; 4,0; 6,3; 10; 16; 25; 40; 63; 100 и 160 метров.

Одной из важных характеристик дифманометров является предельно допустимое рабочее избыточное давление, т. е. избыточное давление, которое могут выдержать рабочие каналы без необратимой деформации чувствительных элементов. Такое значение параметра принимается из следующего ряда:

25; 40; 63; 100; 160; 250; 400 и 630 кПа;

1; 1,6; 2,5; 4; 6,3; 10; 16; 25; 32; 40 и 63 МПа.

Нижние пределы измерений дифманометров-расходо-меров из-за неустойчивости работы стандартных сужающих устройств при малых Числах Рейнольдса измеряемого потока не должны превышать 30 % шкалы прибора. У преобразователей Annubar этот предел не превышает 10 % при сохранении объявленного класса точности (1,0).

Классы точности дифманометров принимаются из ряда: 0,25; 0,5; 1,0; 1,5.

Дифманометры должны иметь линейную шкалу при измерении уровня или перепада, линейную или квадратичную – при измерении расхода.

Дифманометры могут иметь условные обозначения, предложенные в методике п.1.4. Указываются модель прибора, причем на первом месте в обозначении фиксируется измеряемый параметр – тип измерителя (дифманометр), затем – принцип измерения и функция, предельный номинальный перепад, избыточное рабочее давление, класс точности. Например, дифманометр сильфонный показывающий в корпусе диаметром 160 мм, на предельный номинальный перепад давления 630 кПа, с рабочим избыточным давлением 32 МПа, класса точности 1,5 обозначается как

ДСП 160 (0…630 кПа)-32 МПа-1,5.

После этого допускается указывать дополнительные обозначения, например исполнение по «IP», измеряемой среде, присоединительным линиям и т. д.

Специфика измерения дифференциального давления обусловливает наличие в дифманометрах устройств продувки импульсных линий без необходимости демонтажа прибора или его узлов.

При испытаниях, а также в нормальных условиях отечественные дифманометры, согласно требований производителя, должны обеспечивать заданные метрологические характеристики после выдержки не менее 6-ти часов при температуре окружающей среды:

20 ± 2 или 23 ± 2 оС – для приборов классов точности 0,5; 0,6 и 1;

20 ± 5 или 23 ± 5 оС – для приборов класса точности 1,5.

Современные конструкции из-за снижения металлоемкости и совершенствования преобразователей позволяют сокращать время температурной адаптации у некоторых моделей до нескольких десятков минут.

Конкретная температура приведена в ТУ на измеритель и должна регистрироваться в техническом описании или паспорте на прибор.

Дифманометры, не защищенные от одностороннего воздействия, должны выдерживать перегрузку со стороны среды «плюсового» давления, превышающую предельные номинальные перепады на 10…50 %. «Плюсовым», в противовес «минусовому», называют большее из двух давлений среды, поступающей на вход дифференциального манометра.

Конструкции, у которых предусмотрены односторонние перегрузки, должны выдерживать десятикратные, стократные или двухсот пятидесятикратные односторонние перегрузки/23/.

Показывающие дифференциальные манометры на основе трубчатой пружины находят широкое применение для визуализации расхода различных сред, гидродинамических потерь в системах теплового отопления.

Дифференциальное давление, т. е. разность давлений р отсчитывается стрелкой на шкале циферблата.

Дифманометры такого типа, исходя из особенностей трубчатых пружин, обеспечивают работоспособность в промышленных условиях в диапазоне от 0 до 100 МПа.[ http://jumas.ru/index.php?area=1&p=static&page=razdel2_2_4]

Тематики

Синонимы

EN

- differential gauge pressure

- differential manometer

- differential pressure gage

- differential pressure indicator

- differential-pressure gage

DE

FR

Англо-русский словарь нормативно-технической терминологии > differential pressure gage

-

6 differential pressure indicator

дифференциальный манометр

дифманометр

Манометр для измерения разности двух давлений.

Примечание

Дифманометр с верхним пределом измерения не более 40000 Па (4000 кгс/м2) называется микроманометром.

[ГОСТ 8.271-77]

дифференциальный манометр

-

[Лугинский Я. Н. и др. Англо-русский словарь по электротехнике и электроэнергетике. 2-е издание - М.: РУССО, 1995 - 616 с.]EN

differential-pressure gage

(engineering) Apparatus to measure pressure differences between two points in a system; it can be a pressured liquid column balanced by a pressured liquid reservoir, a formed metallic pressure element with opposing force, or an electrical-electronic gage (such as strain, thermal-conductivity, or ionization).

[ http://www.answers.com/topic/differential-pressure-gage#ixzz1gzzibWaQ]Малые значения дифференциального давления могут измеряться приборами на основе мембран и сильфонов.

Манометры дифференциальные сильфонные показывающие типа ДСП-160 нашли широкое применение на территории СНГ. Принцип их действия основан на деформации двух автономных сильфонных блоков, находящихся под воздействием «плюсового» и «минусового» давления. Эти деформации преобразовываются в перемещение указательной стрелки прибора. Перемещение стрелки осуществляется до установления равновесия между «плюсовым» сильфоном, с одной стороны, и «минусовым» и цилиндрической пружиной - с другой.

Рис. 2.23Дифференциальный сильфонный манометр:

а – схема привода стрелки;

б – блок первичного преобразования;

1 – «плюсовый» сильфон;

2 – «минусовый» сильфон;

3 – шток;

4 – рычаг;

5 – торсионный вывод;

6 – цилиндрическая пружина;

7 – компенсатор;

8 – плоскостный клапан;

9 – основание;

10 и 11 – крышки;

12 – подводящий штуцер;

13 – манжета;

14 – дросселирующий канал;

15 – клапан;

16 – рычажная система;

17 – трибко-секторный механизм;

18 – стрелка;

19 – регулировочный винт;

20 – натяжная пружина;

21 – пробка;

22 – уплотнительное резиновое кольцо«Плюсовый» 1 и «минусовый» 2 сильфоны (рис. Рис. 2.23, б) соединены между собой штоком 3, функционально связанным с рычагом 4, который, в свою очередь, неподвижно закреплен на оси торсионного вывода 5. К концу штока на выходе «минусового» сильфона присоединена цилиндрическая пружина 6, закрепленная нижним основанием на компенсаторе 7 и работающая на растяжение. Каждому номинальному перепаду давления соответствует определенная пружина.